客户评价

新拓三维TubeQualify三维光学弯管检测系统操作简单,易于上手,检测速度快,精度高;最重要的是可以实现数字化测量,并且可以将测量后的补偿数值自动发送给弯管机数控系统,自动调整弯管工艺参数,快速折弯出合格的产品。此测量系统的推出,必将助推弯管行业的数字化、智能化发展。

——浙江和良智能装备有限公司研发总监赵俊强

客户背景

浙江和良智能装备有限公司是一家在管材加工工艺研究及配套的智能装备开发领域拥有15年丰富经验的国家高新技术企业,主要产品系列有:数控弯管机、数控旋压机、管端成型机、开料机、自动化生产线等。

和良非常重视技术创新,以技术和服务推动中国管材加工业的发展,和良的产品已成功应用于国内外400多家知名企业。汽车行业有:法雷奥、哈金森、福雷克斯、德尔福、上海SAAA、上海三达、常州盛士达、松芝股份等;在家电行业有格力、海尔、海信、奥克斯、三菱重工、韩国ILJIN、日本佐藤等。

面对的挑战

高标准的质量、高效率的产品交付是制造企业竞争力的重要标准,作为数控弯管机制造企业,和良智能装备在弯管生产中面临几大挑战:

1.弯管机调试。目前,绝大多数调试工作都靠调试工程师的经验的技能,无法实现标准化作业,也无法实现自动化调整。不仅仅需要花费大量的时间同时也浪费大量的调试材料。

2.产品逆向。采用简易的测量工具,精确度很差。同时测量结果没法数字化,无法指导产品逆向。

3.弯管数字建模。快速对客户产品图纸进行建模,提高工作效率。

4.大量的机械模具保存和维护,造成制造成本高,保存占用场地,消耗资源。

解决方案

弯管检测一直是弯管行业的难题。传统弯管测量主要依靠检具,检测效率低、精度低,测量时间通常需要数个小时,且因为依靠人肉眼判断数据可靠性差,无法快速、精准获取管件的三维数据,如刹车管之类的细管类产品,更是无法测量。

和良智能制造一直在寻找一种方法,能完成弯管的智能全自动化检测。通过引进的新拓三维TubeQualifyX10设备为主体,结合自动上料架、6自由度机器人、全电动数控弯管机、上位机控制系统,收料装置等,和良智能制造打造出全新的智能弯管解决方案。该方案给弯管检测带来了革命性的突破。具有精度高,测量速度快,并能够校准弯管机,逆向初始样件,可实现100%的全自动检测,提供了客户所需要的全能解决方案。

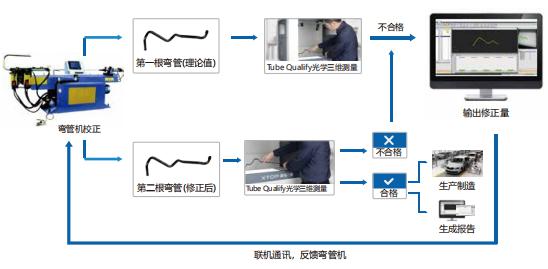

智能弯管解决方案工艺流程

机器人手臂抓取工件,送到数控弯管机;弯管加工完成,机器人取料送到新拓三维TubeQualifyX10中进行在线检测,检测结果自动发送到数控弯管机;弯管机控制系统接到检测结果后自动进行工艺参数的调整,并在下一弯管中进行优化,保证弯管的质量。同时,根据检测结果的判定,机器人抓取弯管工件,放入合格品箱或者不合格品箱,自动完成分拣。

方案价值

智能弯管解决方案的使用,为和良智能制造生产成本和降低做出了重大贡献。过去需要几个小时的弯管机的设置或调整,现在几秒钟内即可完成,在时间和成本上的节约是相当可观的。和良智能装备研发总监赵俊强表示:“以前弯管机安装是一个复杂的过程,手工测量测试真的很费时。TubeQualify弯管检测系统和弯管机的结合,将为管件制造行业带来技术的突破和颠覆,也将为和良弯管机产品提供不可比拟的市场竞争力“