一、客户背景

日本三樱工业株式会社创建于1939年,是东京证券第一部上市公司。日本三樱在全球19个国家有41家工厂,在中国大陆设立7家企业,在中国的上海,无锡,武汉,广州,芜湖,天津,东莞都有工厂。主要产品为汽车发动机管件,其汽车的制动系统和发动机系统的零部件销售拥有日本1/3市场份额,为顶级品牌车企提供汽车弯管配套。

二、面对的挑战

日本三樱是全球前三的汽车弯管生产企业,每天需为上万辆汽车生产几百种型号的弯管。面对如此庞大的生产数量,产品精度是否符合要求至关重要。三樱一直在寻找一种方法,使弯管质量检查快速和简单,同时使任何检测到的错误能够尽快纠正在弯管机上。

在过去,弯管质量检测一直是个费时费力的难题:

一方面,传统检测主要依靠人工在检具上进行,依靠人眼睛的判断无法量化,检测耗时还不能做到全检,并且现在人工成本也在不断升高。对于调机、修正,往往需要很多次的迭代,人工检测的话数据也无法追溯。

另外一方面,检具检测是一种接触式的检测方法,需要将工件卡在检具中,对高端管件的表面会造成划伤,同时检具本身种类繁多,制造成本、储存场地成本也很高。

三、解决方案

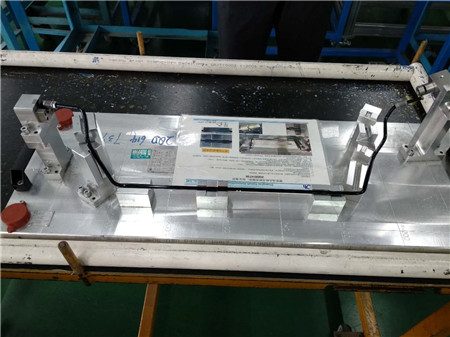

新拓三维多年来一直致力于弯管在线检测领域的工作,并推出了TubeQualify弯管检测系统。TubeQualify弯管检测系统通过多个高帧频、高分辨率的工业相机,能够捕捉复杂管件的精准三维数据,并快速重建出三维模型,测量精度高、测量速度快。

通过引进的多台TubeQualifyX10设备,使三樱一方面可以抛开传统的检具,大大降低了检具制作、存储场地的成本,也避免了检测过程中管件表面划伤问题。

另一方面,作为一种全能的、非接触式弯管检测解决方案,无论多么复杂的弯管都可以做到各个位置的量化评价,又可以同时进行多根弯管的同时测量,测量数据也可以实时反馈弯管机进行修正迭代,大大提高调机和工艺迭代效率,检测和调机效率比传统手段提升数十倍,同时也能节省调机过程中管件材料的浪费。

最后,TubeQualifyX10的检测效率很高,把管件放入后几秒钟内即可完成管件的检测,还不存在人为判断的误差。工作变得轻松的同时,我们还做到产品的全检。

四、未来展望

弯管企业制造装备经历了机械装备到数控装备,目前正在快速发展为智能装备。TubeQualify弯管测量方案,可以实现在机检测、闭环补偿,从而提高加工精度和生产制造效率,降低成本,为日本三樱抢占未来弯管机及管件生产新技术高地发展打下坚实基础。