天然气因其优质、高效、洁净的特点,在能源产业结构中比例日趋增大。同时,我国99%的天然气是通过管道运输的,尤其是近年来我国天然气管道建设速度加快,管道的数量在不断增加。

然而,天然气由于其易燃、易爆等特性,易引发人员伤亡、财产损失或环境污染等事故。如06年四川省某输气站因天然气管线螺旋焊缝存在缺陷,天然气泄露引发爆炸事故,造成10人死亡,多人受伤;07年北京海淀区太平路东口一处地下天然气管道发生泄露,导致2名井下作业的工人中毒身亡。

为了预防事故的发生,需要对天然气管道常见的失效模式进行分析,并找出天然气管道失效的原因,从而采取有针对性的预防、控制和管理措施。

管件检测需求

天然气管道的主要失效模式,包括管体断裂、接口泄露、管体爆炸、过量变形、材料性能退化、表面损伤等。某管材研究所为了分析管材折弯的失效模式,需要对两根输气管进行外部尺寸检测、折弯下的失效分析等。

这两个管路测量主要难度在于:管件长度分别为2m/1m,折弯部位褶皱明显,弯曲的形状多,需要采集完整的数据,才能进行尺寸公差检测和失效分析。

3D扫描检测方案

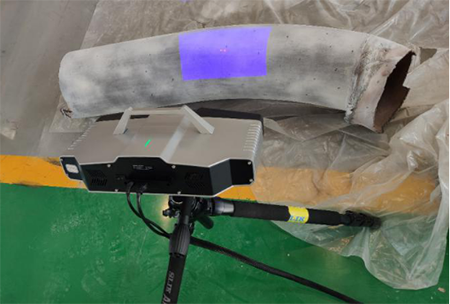

为了高效地完成此次测量,新拓三维技术工程师采用XTOM三维光学扫描测量系统,对管件进行全尺寸数据采集。XTOM测量系统单幅精度可达0.005mm,可以更好地满足客户对测量精度的要求。

检测过程

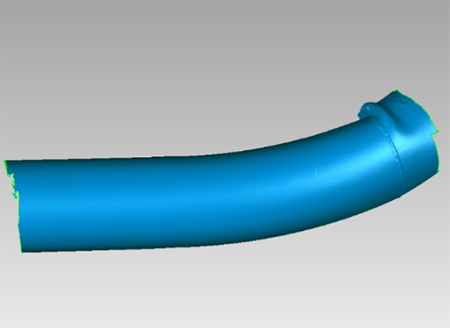

将样件喷图显影剂,黏贴标志点,扫描物体表面,获得1:1的高精度三维表面数据模型。

导出STL三维扫描数据,并在三维检测软件中进行后续的数据分析。

检测分析

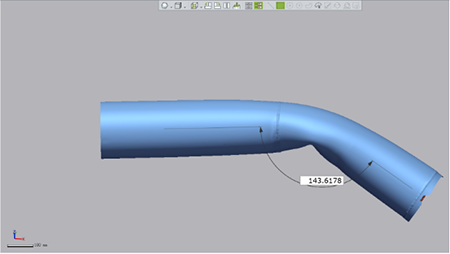

根据客户的需求,我们对扫描获取的三角网格模型进行分析检测,并为客户测量其中一支弯曲变形管子的折弯数据。

直接输出折弯数据报告,通过尺寸标注展现折弯数据,并在多个位置标注得到该处的折弯数据,包括如图所示的最高位置和最低位置的折弯数值。

采用新拓三维XTOM测量系统,该研究所将产品三维模型与设计图纸对比,对管件产品进行度量、比较、分析,更精准地判断管件产品的三维尺寸偏差。另外,通过对折弯数据的测量,与有限元分析比对,可更好地归纳出管道折弯后变形及失效的数据值。

天然气管道运输具有成本低、运量大、自动化程度高的特点,是天然气走向市场的主要途径。对天然气管件进行质量检测是必不可少的一道工序,可保证管件在下道工序、安装使用时符合各项标准和规定,投入使用过程中符合相关的安全规范和标准。