飞行器动态变形直接决定了飞行性能和安全,直升机桨叶很长,承载量大,飞行过程中桨叶的弹性变形更大。当桨叶变形超过设计许可时,会对飞行安全和气动力造成严重影响。因此,旋翼结构动力学分析和旋翼设计的验证变得越来越重要。

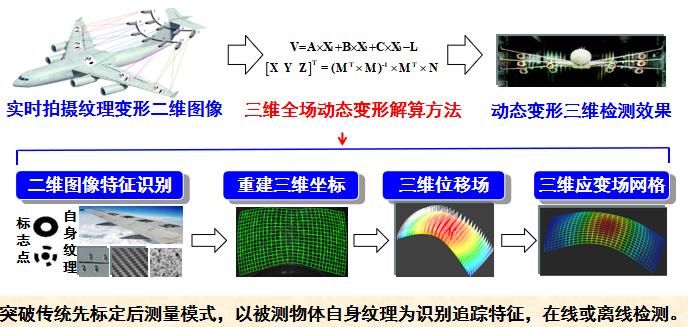

传统接触式和视觉测量方法,难以对复杂工况下机翼大变形进行测量,这些方法需依据系统标定参数进行检测,而在复杂工况及大尺寸测量时要么难以标定,要么测量误差大而无法使用,复杂工况三维全场动态变形检测是一大棘手难题。

新拓三维XTDIC-STROBE三维动态测量系统,基于数字图像相关法dic技术,可标定和测量同步进行,标定参数和所有待测坐标同时结算,可实现1mm~50m视场三维坐标的精确重建,可实现生产和运行工况时高温、振动、大尺寸、大变形测量,大大提升结构动力学测试结果的全局性,获取直升机旋翼更为全面的结构动力学相关参数。

由于XTDIC-STROBE系统可识别全局参数,可进去百万至千万个变形点识别追踪,大数据量精确高效三维结算,其空间分辨率远远高于传统的测试方法,因此可以确保不会错过机翼变形关键区域的任何信息。

利用这一特性,可以实现机翼结构动力学的模型验证,基于DIC测量数据与FE模型相结合,将光学测量和结构动力学分析结合起来,从而可以对比仿真结果与试验结果的差异性。

如何进行振动工况下测量?

研发参数自校正的三维变形测量方法,解决直升机机载测量基准失稳的动态测量难题,实现振动工况下运动和变形的三维实时检测,比传统空中测量方法提高了2个数量级精度。

以刚性区域为测量基准,动态自校正测量系统的参数。经多相机共轭模型实时解算相机方位参数,轨迹关联快速预测,实现了振动工况下运动和变形的三维实时检测。

研发全局关键点与局部细节变形整体解算方法,解决了大尺寸全方位多次测量误差累积的难题,实现了50米工件地面加载试验的全方位变形三维动态检测,突破了传统方法无法实现的技术瓶颈。

数字图像相关法DIC测试流程

利用测试得到的位移信息,以及测试得到的力传感器信息,在软件中进行计算即可得到结构动力学参数。接下来介绍DIC测试的工作流程。

Step 1:设备架设,相机内外参数标定;

Step 2:桨叶表面制作黑白相间标记点;

Step 3:左、右相机采集旋翼桨位移轨迹;

Step 4:计算重构标记点坐标值,通过坐标计算桨叶运动参数。

重型直升机旋翼动力学特征分析

重型直升机载重量大,变形量大,对旋翼桨叶的运动参数,如挥舞角、摆振角、总距等进行方便快捷、精确的测量,可为直升机性能评价及故障诊断提供可靠依据。

基于数字图像相关技术DIC,通过旋翼动力学试验获取三维变形应变数据及桨叶运动参数,为旋翼桨叶的动力学特性分析提供有效的数据支撑,具有对测试环境要求低、测量参数多、测试量程大等优势。

旋翼关键点生成、识别追踪和重构

桨叶全场应变,位移彩色云图显示

挥舞角、摆振角、扭转角的解算

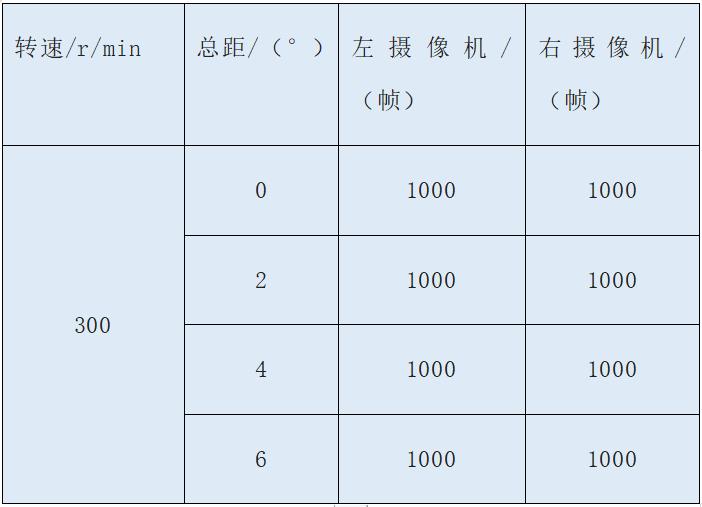

各状态采集的数字图像

旋翼半径:R=5M;桨叶片数:K=5片;

旋翼额定转速:n=422r/min;旋转方向:俯视顺时针旋转

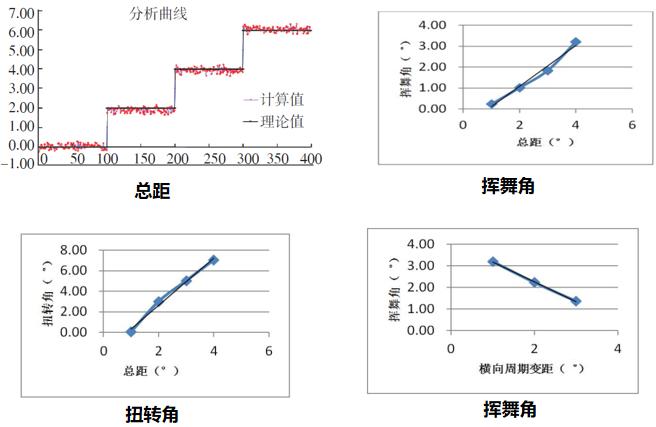

旋翼运动参数分析

使用DIC测试方法,相机采集旋翼运动过程图像,获得大量数据点,从而获取这些点在不同载荷或工况条件下的位移参数。

通过软件分析计算,了解旋翼运动过程中的动力学特性,包括总距、挥舞角、扭转角等分析参数。

开口风洞旋翼模型实验

采用XTDIC-STROBE三维动态测量系统进行采集,通过标记点/数字散斑区块重建3D空间坐标;符合空气动力学定义的模型俯仰角、偏航角和滚转角;符合单支杆支撑系统定义的旋翼模型俯仰角、偏航角、滚转角。

数字图像相关法dic技术以其非接触全场测量、数据采集简单、抗干扰能力强、试件表面处理简单、适用范围广等优点,在直升机旋翼测量方面取得了广泛的应用。

针对直升机旋翼测量,数字图像相关法DIC技术已成功应用于消音室模型实验、风洞模型实验、旋翼塔实验、地面铁鸟实验等,模拟旋翼在飞行过程中的运动力学特征,进行结构动力学分析验证,为直升机的发展提供更大的助力。