背景介绍

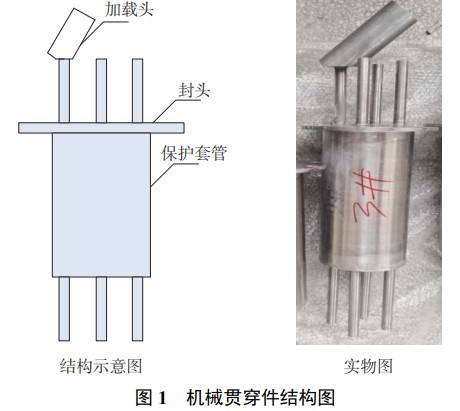

核电站安全壳能够防止放射性物质扩散,是反应堆的第三道安全屏障。核电站安全壳机械贯穿件作为安全壳的附件,是保证管路穿过反应堆钢制安全壳时,将安全壳内部与外部流体管道连接在一起的关键性部件,其结构强度至关重要。

研究内容

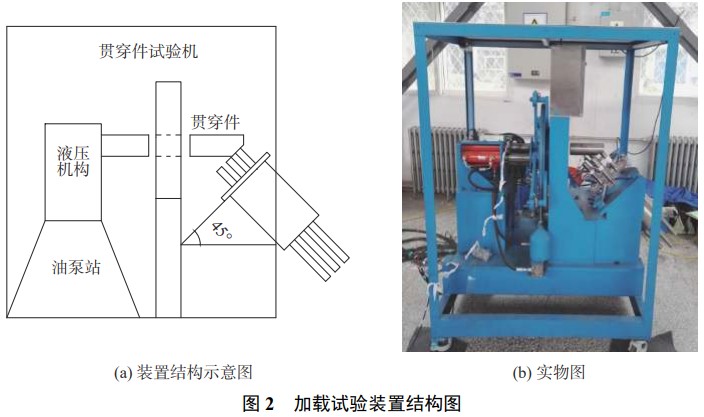

国内某研究所为分析核电站安全壳在极限载荷作用下的密封性能,针对机械贯穿件的结构特点,设计了一套加载试验装置,再配合XTDIC三维全场应变测量系统采集和分析相关变形数据进行分析,测试其密封性、极限加载后小时泄露率是否满足应用要求。

DIC测试装置

根据机械贯穿件的实际应用工况,贯穿柱头部会受到与水平面呈 45°夹角方向的推力和扭力,采用数字散斑相关法DIC进行全场变形测量。

为分析贯穿件受力变形情况,通过加载装置控制液压系统的比例阀开度,实现推力和扭矩的加载。

数字散斑相关法DIC测试

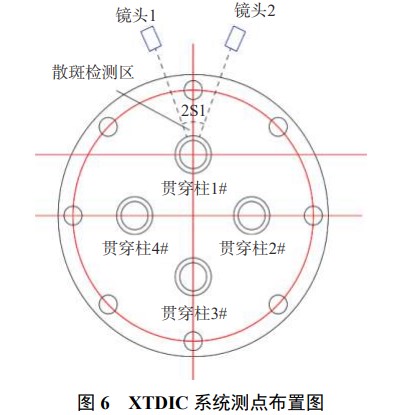

采用XTDIC三维全场应变测量系统,结合两台高速摄像机实时采集图像,利用DIC软件进行位移场数据的计算处理和变形信息的可视化分析,从而实现快速、高精度、实时、非接触式的三维应变测量。

XTDIC三维全场应变测量系统的测点位置命名为2S1,其测点布置如下图所示。

DIC系统测点布置图

测试结果分析

将XTDIC三维全场应变测量系统安装调试完成后,通过调整加载试验装置的比例阀开度,实现对贯穿件的极限加载,试验共进行两次加载。

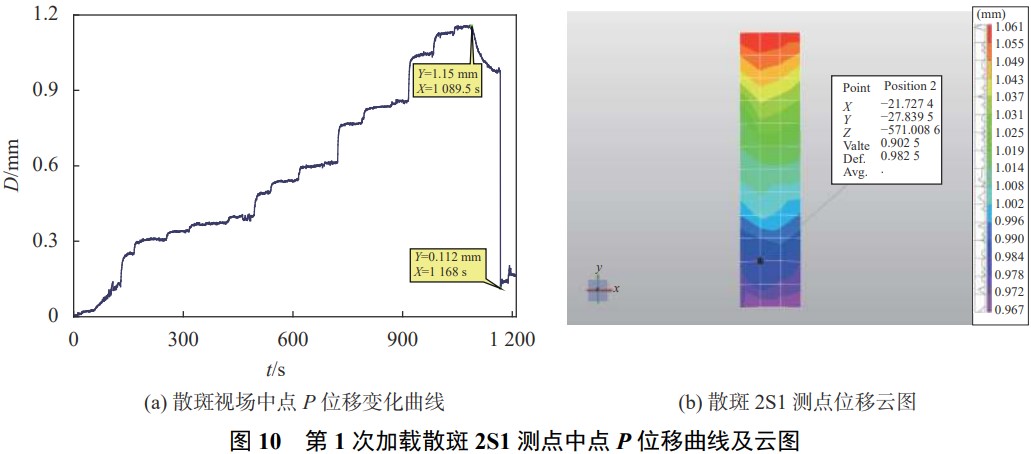

应变测试第1次加载

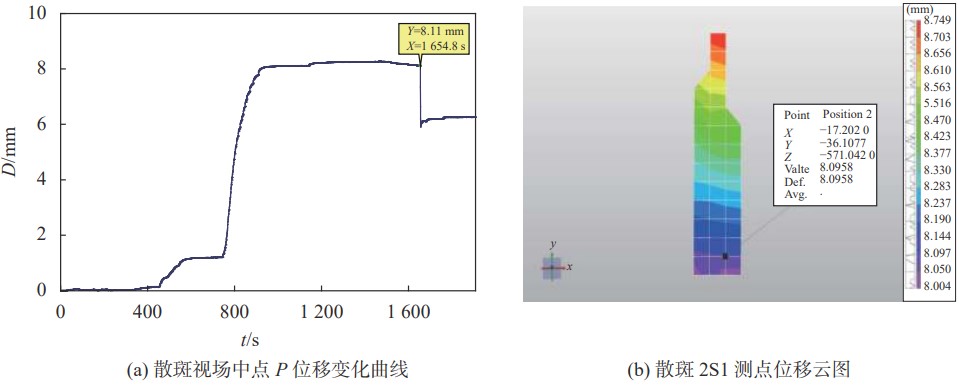

DIC散斑测试系统,2S1 测点视场某点的位移及云图:

第 1 次加载散斑2S1测点-点P位移曲线及云图

应变测试第2次加载

散斑测试系统,2S1 测点视场某点的位移及云图:

第 2 次加载散斑2S1测点-点P位移曲线及云图

通过分析位移曲线变化表明:在极限载荷下,各测点的应变数据较大。其中,封头平面上的 4个测点数据在加载结束后,应变数据都能基本回归零位,表明封头部位处于弹性变形阶段。

贯穿柱上的测点在加载结束后,仍存在较大的应变值,说明贯穿柱已发生塑性变形,已达到极限载荷。

泄漏率测试分析

在极限加载后,贯穿柱发生形变的情况下,贯穿件的密封性达到2级密封箱室规定的泄露率,可满足使用的要求,验证了贯穿件结构强度的适用性。

研究结论

采用应变片和新拓三维XTDIC三维全场应变测量系统,对加载过程中贯穿件进行全场应变测量,并对加载后的贯穿件泄露率进行测试,得到以下结论:

1)XTDIC三维全场应变测量系统测得的位移曲线精度较高,能够全面反应载荷施加过程中散斑区域的形变过程。

2)由测试数据可以看出,极限载荷施加过程中,贯穿柱根部应力集中程度高,塑性变形不均匀。

3)密封性能试验结果显示,贯穿件的密封性能良好,验证了机械贯穿件结构强度的适用性。

案例摘自:【陈前昆,中船重工第七一三研究所,极限载荷作用下机械贯穿件应变及密封性能研究】