形变测试是研究各类材料与结构特性的重要手段。传统形变测试方法普遍存在现场操作困难、多点测试不便、测试成本高、需人造靶标、测试效率低下等问题。

在结构变形测试领域,近年来数字图像相关(Digital image correlation, DIC)方法以其亚像素级别测试精度、可远距多点非接触测试、设备简单、操作简便等特点,在结构形变测试中受到颇受关注。

新拓三维XTDIC三维全场应变测量系统,采用非接触式的数字图像相关技术(DIC)和标记点跟踪测量技术,为产品的研发测试提供可靠精准的测量数据,从材料的力学性能测试、到零部件的疲劳、强度、振动分析等力学行为研究提供全面的解决方案。

1、光学器件dic位移、振动测量

在光学器件的生产过程中,除了对光学元器件进行反复模拟和加工以减少成像或者光路误差之外,装配工艺也是直接影响系统性能和精度指标的关键环节。

在光学器件机械安装过程中,器件的振动和变形产生的误差会直接影响产品精度指标和性能,因此测量光学器件在装配过程的位移和振动是非常关键的。XTDIC三维全场应变测量系统在全场非接触位移振动检测中优势凸显,可以全程监控在实际生产和安装过程中误差产生的位置和过程,从而可以对装调过程进行精度指标优化。

实验准备流程

数字图像相关法(DIC)通过跟踪物体表面散斑图案的变形过程,计算散斑域的灰度值变化,从而得到被测物体表面的变形和应变数据。

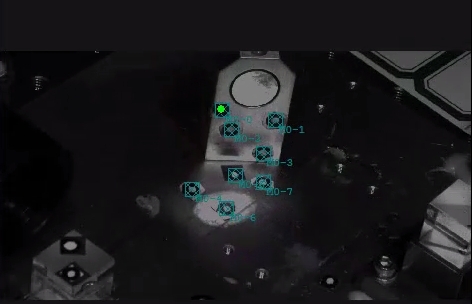

作为光学器件加工产品,被测物表面喷涂散斑漆不太现实,新拓三维技术工程师采用贴点的方式,针对可能出现位移或者振动的位置进行动态监测。

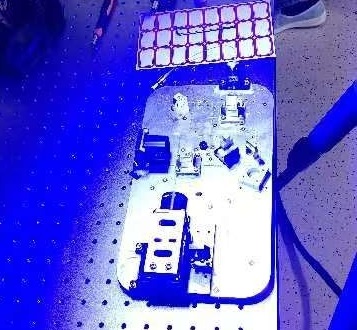

DIC位移测量设备架设

DIC测量实验流程

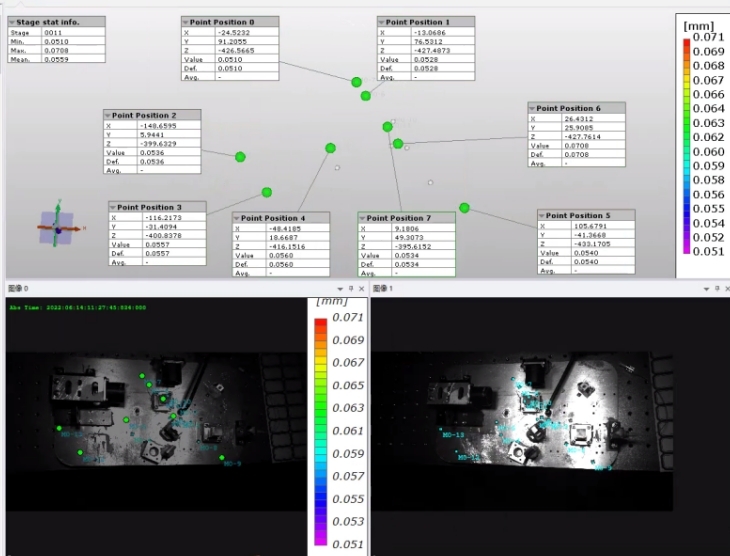

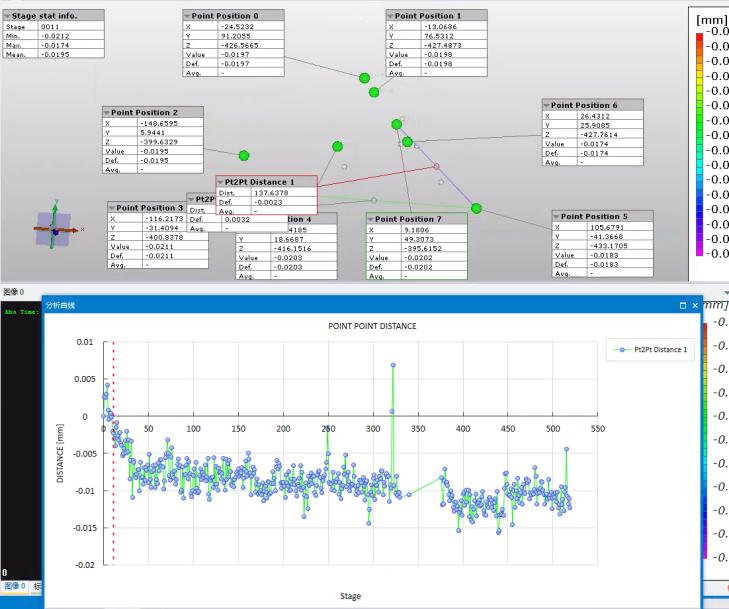

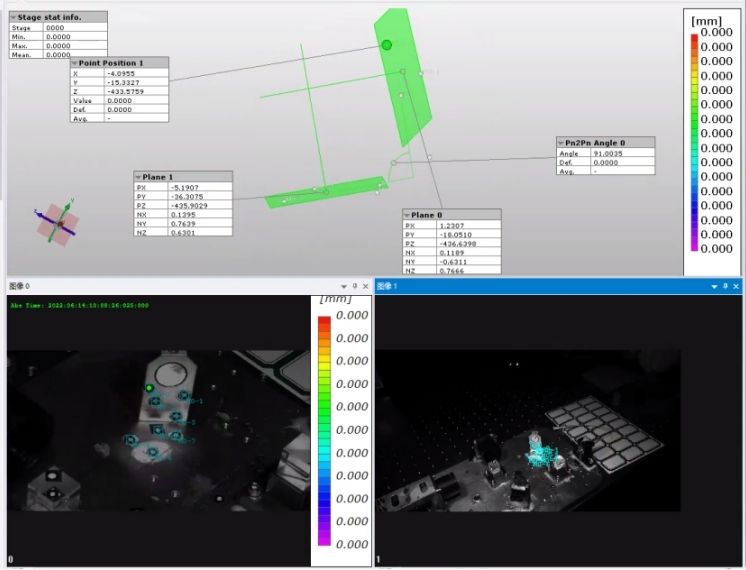

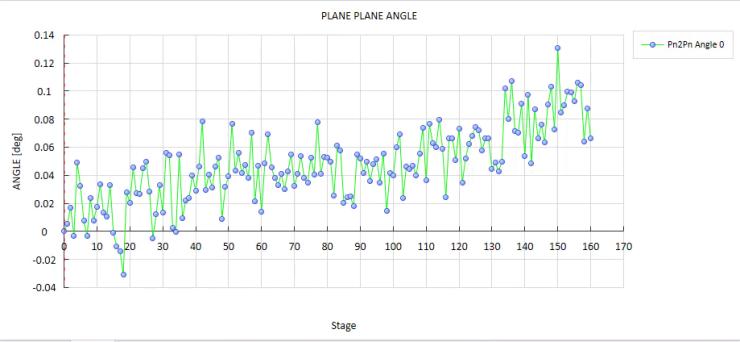

DIC位移振动测量实验过程分为两个部分,第一部分是测量板材在光学器件安装的过程中是否发生相对的位移或者振动,第二部分是测量反射镜等元器件在实际安装过程中产生的角度和位置变化。

DIC测量实验数据分析

DIC测试可以快速有效地分析光学器件零部件在装配过程中的偏移和振动,对零部件力学特性进行实时跟踪,以实现定量测试验证和调整装配的工艺和方案。

如上图所示,第一部分,XTDIC三维全场应变测量系统首可对光学器件装配过程中关键边缘点的位移和距离进行监测和测量,测出实际产生的安装误差约为0.01微米。

如上图所示,第二部分,XTDIC三维全场应变测量系统主要监测光学器件安装反光镜过程中,镜面平面和基底平面产生的角度变化,测量的误差值约为0.1°。

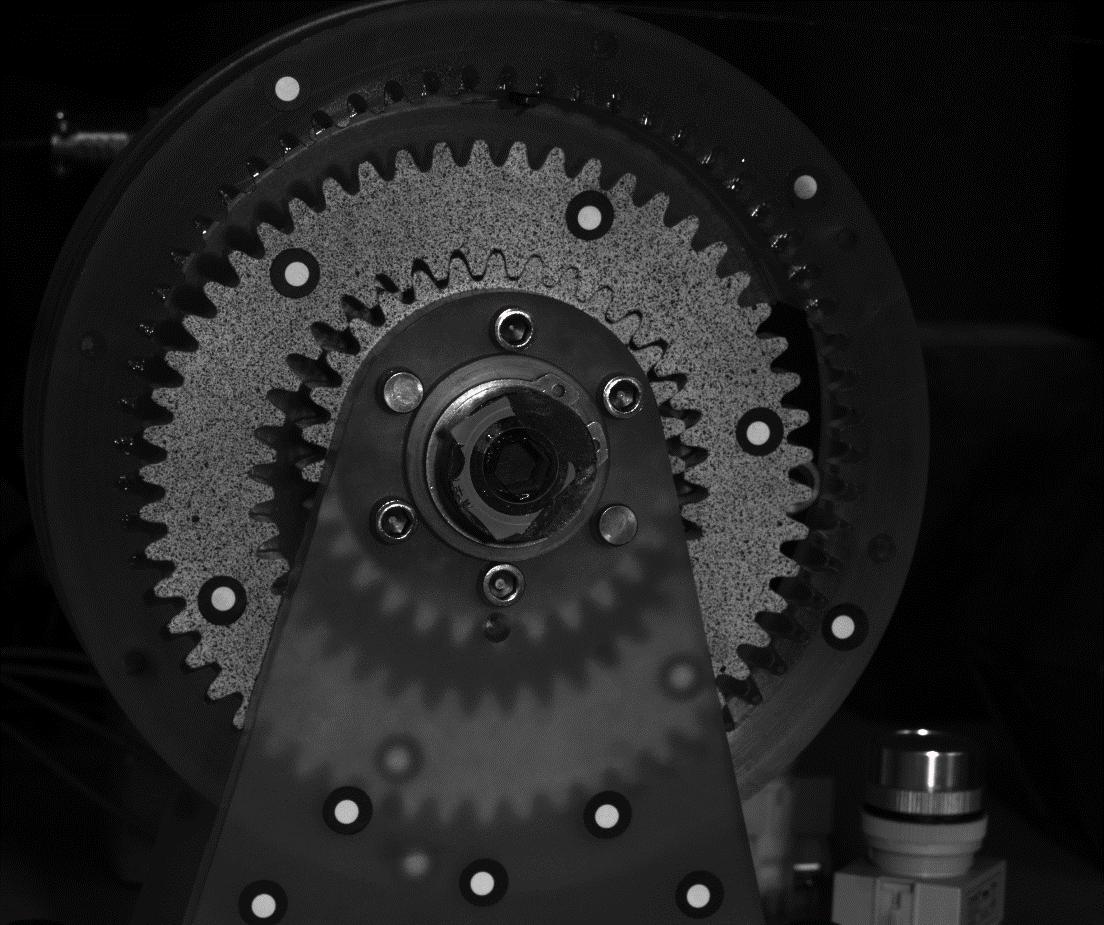

2、齿轮啮合变形测量

齿轮传动具有传动精度高,传动比固定,工作可靠等优点,同时齿轮啮合故障问题也备受工程人员关注。

采用XTDIC三维全场应变测量系统,对齿轮动态啮合过程进行测试,可以了解齿轮啮合过程中的动态变形,从而有针对性地优化齿轮部件,有效地提高齿轮性能和寿命。

齿轮啮合分析难题

通过分析齿轮动态啮合变形,是了解齿轮振动情况的有效途径,但齿轮动态变形计算,传统的分析手段存在不少的难题:

1、理论研究和仿真验证,缺乏真实加载数据验证

2、无法对齿轮表面进行全场测量,难以记录试样关键位置的变形

3、缺少齿轮动态啮合力和变形情况的有效测试方法。

DIC三维变形测量方案

数字图像相关技术(DIC)可测量3D全场表面位移、变形、应变和振动频率,且无需与试样接触。

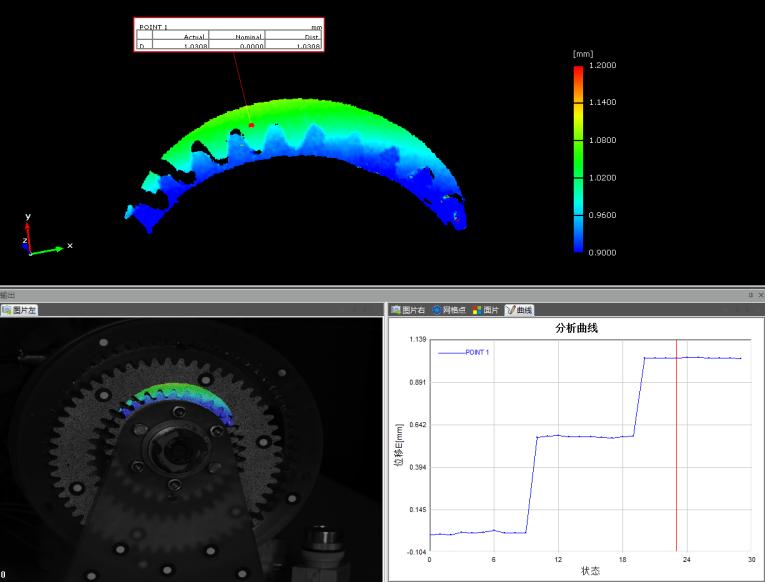

新拓三维XTDIC三维光学应变测量系统,测试齿轮啮合转动过程中,齿轮啮合部位在负载下的变形和应变;在施加制动力之后,测量齿轮的变形和振动频率。

从DIC分析数据可以看出,在齿轮运转过程中,齿轮支撑负重部位变形明显,测试数据可以导出以验证FEA模型,优化齿轮结构性能,加速产品的最终结构设计。

在被测区域中,XTDIC三维全场应变测量系统测试结果与应变片结果基本吻合,并能提供全场应变和位移数据,并准确测得关键部位的应变区域。

3、DIC技术测试结论

1)与传统的接触式测量相比,XTDIC三维全场应变测量系统不仅可以避免对结构自重的影响以及只测局部的限制,还可以实现非接触式测量,快速完成局部与全场的数据测量。

2)基于DIC技术在实际工程应用场景下的测试可以看出,在满足测试精度的前提下,DIC测试的视场范围变动较大,可以帮助客户快速得到所需的精确测试数据。