位移是结构在荷载作用下产生反应的重要数据,通过位移数据可了解机翼结构的刚度及其变化情况,同时对机翼结构的力学性能进行测试,是结构性能评定的重要依据。

机翼是飞机的重要部件之一,机翼刚性结构和弹性结构在载荷过程中会呈现出不同特性,因此要求DIC测试实验必须完整捕捉机翼在载荷下运动全过程。对此 DIC 装置必须满足测试视野要求。

传统测量痛点:

01、测量数据局限:

一个传感器只能测量单个被测点的单向位移,测量数据单一。

02、安装过程烦琐:

传感器安装工作烦琐,在面对多个被测点和多方向位移测量需求时,准备时间长。

03、测量效率低下:

传统拉线式位移传感器易出现拉线松动情况。

DIC测试解决方案:

01、无需布线或传感器:

DIC采用非接触测量方式,安装过程简便,数据分析高效稳定。

02、全视场三维测量:

全视场、多角度三维位移测量,实时动态数据输出。

03、实时分析/高采样/高精度:

实时数据分析,高采样频率,高精度(10米视野,位移精度0.01mm)。

随着DIC(数字图像相关法)与光学测量技术的不断发展,三维位移数据的获取手段也在不断升级,新拓三维基于在DIC应变测量技术领域十多年的研究和项目经验积累,自主研发的XTDIC-STROBE三维动态测量系统,可用于刚性结构的三维位移、振动、加速度等数据测量和获取。

新拓三维XTDIC-STROBE三维动态测量系统广泛应用于飞机的材料与结构试验测试,通过搭配两台高速摄像机分别采集机翼表面散斑图像,将散斑图像传输到计算机内,并利用XTDIC-STROBE软件进行计算,可以得到机翼在受力加载过程中的位移分布及变形情况。

XTDIC-STROBE三维动态测量系统

DIC光学测量取代传统方法

轻质材料和新材料的组合应用,在性能、安全性和耐久性方面,飞机结构件更需要严格的可靠性测试。因此,这也使得DIC光学测量技术目前被越来越多的用于航空科研以及航空工业。

非接触式DIC光学测量系统能够获得试样的几何尺寸以及三维位移和变形,通过全场测量获得机翼结构加载过程中的动态三维位移和变形,测量数据用于优化仿真和设计,从而提高结构设计的安全性。

机翼三维位移和变形测量

加载测试可以反映出构件的结构性能。随着标准的测试技术的发展,机翼结构力学测试中通过采用XTDIC-STROBE三维动态位移测量系统,不同于传统的测量方法,如应变片,该系统搭配高速摄像机可全视场、全过程记录机翼的三维位移和变形,对每个点进行X,Y,Z三个方向的变形分析。

测量流程:

1)XTDIC-STROBE系统架设。将测量头架设到合适的测量位置。

2)相机标定。通过专用标定工具,校准相机内外参数,并建立空间坐标系,水平为X轴,竖直为Y轴,前后方向为Z轴。

3)通过光学探针接触模型上的点位,获取每个接触点位的三维坐标。

4)将所有点位的三维坐标与理论模型进行对比,获取点位偏差。将偏差值输入给调姿机构,调姿机构自动进行调节。

实验数据与分析

将机翼固定在试验台上,通过对机翼的两端(定义为左右两端)分别进行加载测试;在辅助照明系统的照射下,高速相机采集机翼表面的系列散斑图像。

XTDIC-STROBE系统软件对加载过程采集到的结果进行相关函数运算和相关搜索,实现图像的匹配,从而得到机翼的位移场及变形情况。

机翼左端加载测试

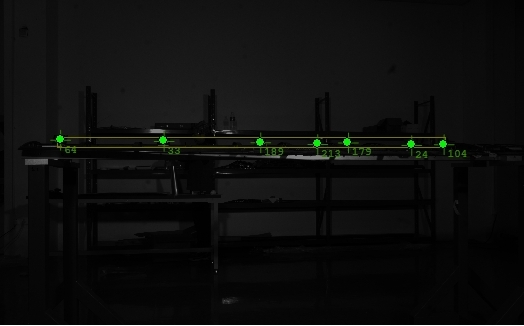

机翼左端测量:先在机翼骨架上贴上7个编码点,主梁为5个(从外向内编号为64、33、189、174和104);辅梁为2个(从外向内编号为213和24)。

机翼左端实际贴点位置

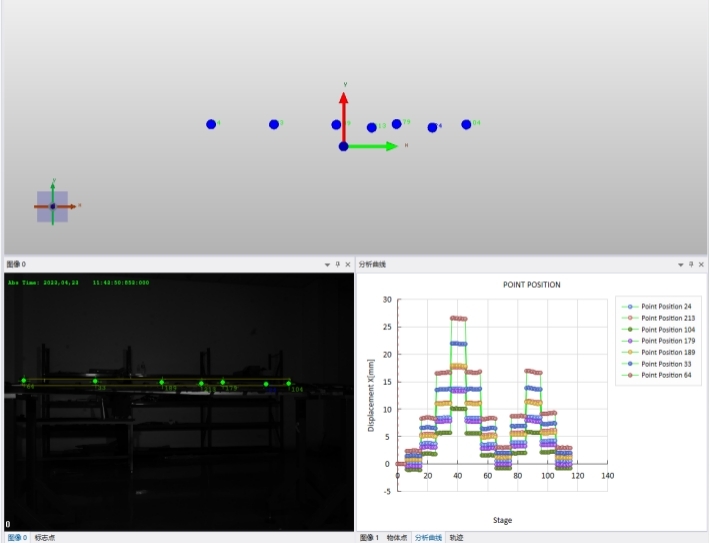

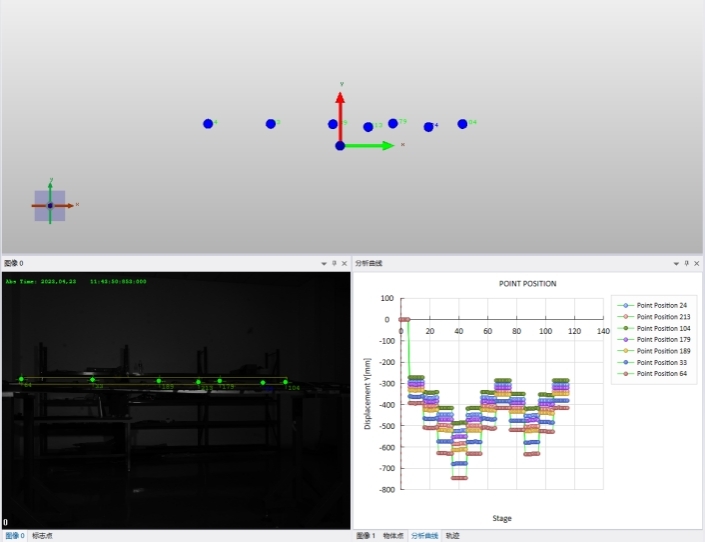

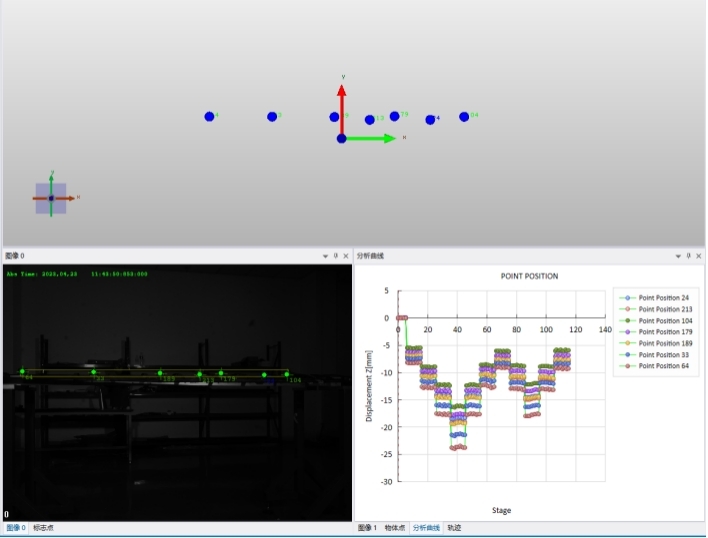

机翼左侧加载实验的测量过程,分为12个状态:初始位置、自重位置、加载1、加载2、加载3、卸载1、卸载2、卸载3、偏向加载1、偏向加载2、卸载1和卸载2。

机翼左端加载三维位移

X方向位移值

Y方向位移值

Z方向位移值

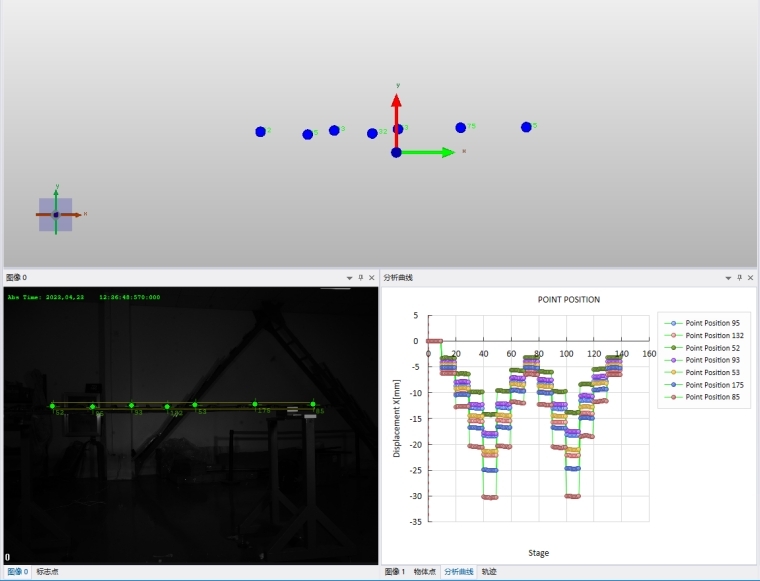

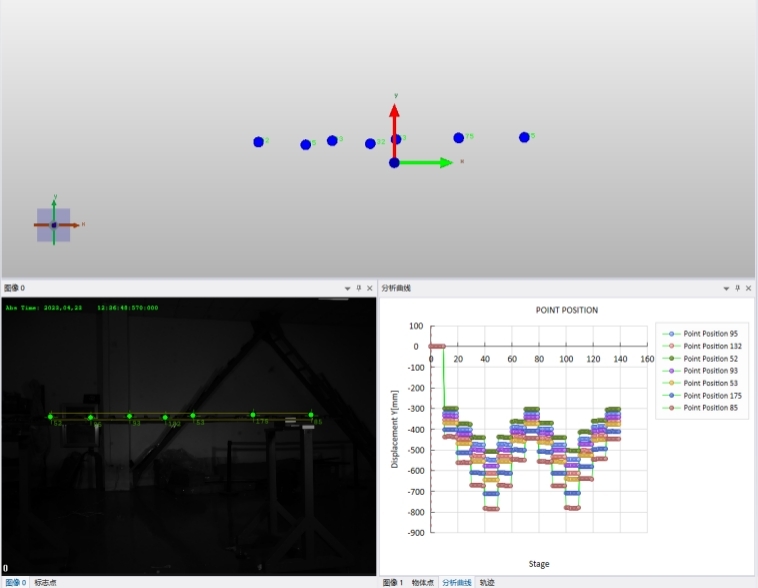

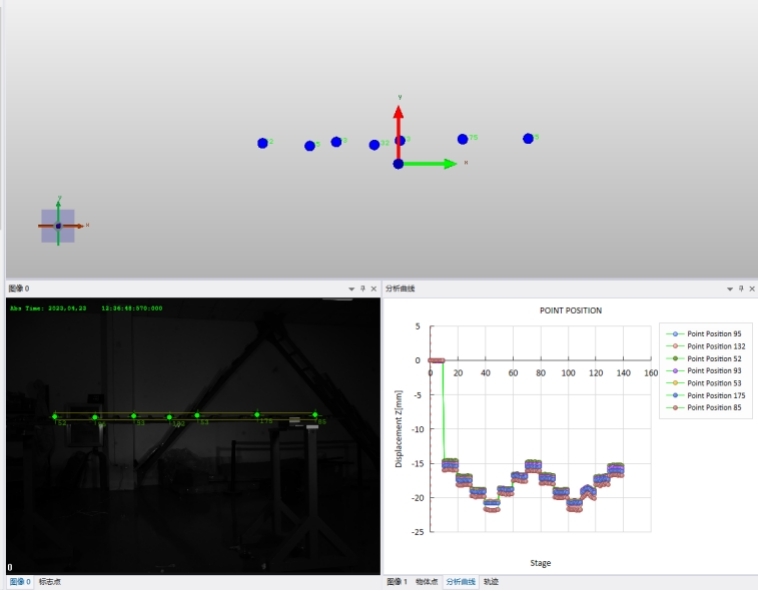

机翼右端加载测试

机翼右端测量:先在机翼骨架上贴上7个编码点,主梁为5个(从外向内编号为85、175、53、93和52);辅梁为2个(从外向内编号为132和95)。

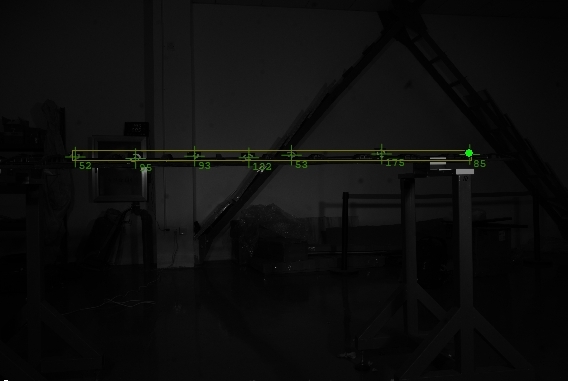

机翼右端实际贴点位置

右侧机翼加载实验的测量过程中,分为14个状态:初始位置、自重位置、加载1、加载2、加载3、卸载1、卸载2、卸载3、偏向加载1、偏向加载2、偏向加载3、卸载1、卸载2和卸载3。

X方向位移值

Y方向位移值

Z方向位移值

XTDIC-STROBE三维动态测量系统,不仅可以测得三维位移和三维变形,还可以测得真实的速度和加速度。基于点成分的数据分析,还可以得到完整的6自由度的分析结果,可准确清晰看到机翼在加载试验过程的精确变形。

XTDIC-STROBE三维动态测量系统引入机翼加载的测试中使用是非常容易的,只需要在被测面贴一些测量标记点。3D全场位移数据可以和仿真进行对比,对比结果可帮助科研人员复核和改进仿真参数,优化设计过程。