微通道换热器,通道当量直径在10-1000μm的换热器,产品以优异的换热效率,低制冷剂充注量,小巧轻盈,低的制造碳排放特性,以及各种成型结构,广泛应用于空调\热泵、家用冰箱/商用冷冻冷藏、热泵热水器、数据中心空调等。

为研究换热器在冷热循环的应变演化行为,客户采用新拓三维XTDIC三维全场应变测量系统进行模拟测量,对换热器结构件在零下20℃升温到90℃状态下的应变分布进行全场测量,以防止在长期服役过程中出现应变集中产生开裂的情况,并取得显著成效。

数字图像相关系统(DIC)在换热器高低温应变分布的关键测试中起到重要作用。通过在换热器表面精确制作散斑,利用新拓三维XTDIC三维全场应变测量系统可进行360度全方位测试。该测试采用XTDIC系统搭配的1200万像素工业相机,测量视场为128mm采集试验图像,用户即刻获取试验位移和应变结果。

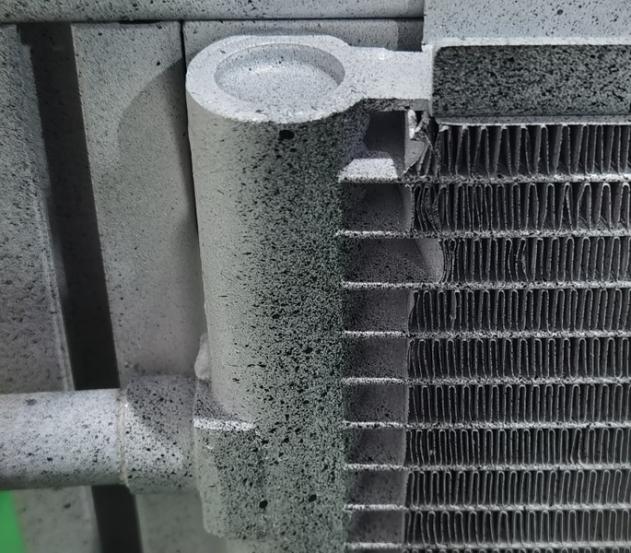

实验场景为换热器从室温开始降低到零下20°C,然后升温到90°C左右。为确保数字图像相关DIC技术在高温散斑图像采集的质量,制备的散斑纹理必须在高温环境中稳定存在,因此,特地采用了高温散斑制备方法(耐高温哑光黑散斑点),对于高温散斑图像的散斑特征进行灰度增强,以实现高温变形测量。

DIC测试的第一步便是数据的采集,也就是数字图像的获取。DIC设备在进行图像采集前,通过视图优化,可预览调整采集图像的质量,并通过一些参数来进行验证,评估视野内图像的噪声情况,检测相机布置是否合理;评估视野内散斑的质量,以及后续分析时需要设置的子区相关参数。

换热器立柱DIC数据分析

换热器冷热循环DIC测量实验过程中,对换热器进行了两次冷热循环测试。

采用新拓三维XTDIC三维全场应变测量系统,对换热器结构表面位移场分布进行测量,输出三维区域XYZ方向合位移云图,0号点XYZ合位移曲线。

采用XTDIC三维全场应变测量获取已预制散斑涂层的实验对象的表面变形过程图像,测量位置如上图所示,分析其表面点点之间距离变化,分析其热胀冷缩参数,如点点距离长度曲线,点点距离相对变化曲线(每时刻长度减去原始长度)。

通过DIC软件比对运算后,输出直观的3D全场位移数据我们可以发现:换热器降温时,样品表面点点距离相对于常温时候缩短数值,到达高温时伸长数值,且两次循环数据重复性很好,从3D全场应变数据分析很明显可以看出升温降温时刻。

应变片测量只能测得应变场内的离散数据,XTDIC三维全场应变测量系统可以获取视场内的所有应变信息,消除了应变集中区的不确定性给测量带来的不确定因素。一次测量,即可完成全场位移、应变、速度等参数的获取。

通过DIC软件比对运算后,输出直观的3D全场应变数据可以发现:降温时热换器表面其中一个点应变相对于常温时数值,到达高温时应变最大数值,且两次循环数据重复性很好,趋势明显,通过色谱图还可以分析出应变集中发生区域以及具体数值。

换热器隔板DIC数据分析

XTDIC三维全场应变测量系统采用从上往下拍摄采集换热器隔板结构,对换热器进行冷热循环一次,然后获取换热器隔板结构表面位移场分布。

针对换热器隔板结构图像拍摄测量深度,通过分析隔板结构,XTDIC三维全场应变测量系统能测到边缘到隔板内部最大10mm深度范围,可满足客户对于隔板应变测试要求。获取左相机分析点点距离三维合位移投影图,三维区域合位移云图,点点距离相对变化曲线(,点点距离线应变曲线图。

通过DIC软件比对运算后,输出直观的3D全场应变数据可以发现:降温时隔板表面其中一个点应变相对于常温时最小数值,到达高温时应变最大数值,通过色谱图分析出隔板局部应变集中区域以及具体数值。

数据总结

采用新拓三维XTDIC三维全场应变测量系统,可以对换热器表面进行三维形貌位移应变测量,生成色谱云图表征数据的具体值,也可以输出数据或者视频,直观分析应变大小,确定应变集中发生区域以及具体数据,针对材料力学性能分析能达到高效准确全场测量,并可以提供多种测量数据、显示主应变/副应变方向。

在工程构件的力学测试中,数字图像相关法能够实现对结构物体表面应变和形变场的快速、全场、非接触式测量,可以为结构分析提供准确的边界条件和应变数据。在结构件的设计过程中,数字图像相关法也可以用于验证设计方案的可行性,指导结构优化设计。新拓三维XTDIC三维全场应变测量系统通过对换热器构件进行全场应变测量,可以很好地观测应变集中区域,预判和防止变形开裂的发生,为结构件的安全可靠运行提供数据支持。