在现代航空工业中,飞机作为大型、复杂的高精密工业产品,对产品开发与零部件设计制造的要求高。借助三维光学测量技术可以更好地应对飞机复杂曲面、涡轮叶片、产品构型多样、结构复杂死角等结构特征,为后续的设计、分析和制造提供了准确的数据基础。

设计优化是航空产品的研发过程中的一个关键环节,新拓三维蓝光3D扫描技术能够快速获取物体的三维数据,并生成高精度的数字模型,完整还原机身和配套设施的结构尺寸,为飞机及其零部件的二次开发和设计改良奠定基础。

核心需求与挑战

在航空航天领域,产品开发与设计主要用于以下场景:

老旧零件复刻

退役飞机或发动机的无图纸零件重建。

进口设备国产化替代的数字化逆向。

设计优化与创新

基于现有产品的性能数据改进气动外形(如机翼、进气道)。

轻量化结构(如拓扑优化后的支架)的逆向验证。

损伤修复与再制造

磨损/腐蚀部件的修复基准模型获取。

挑战:

复杂曲面(如涡轮叶片、机翼蒙皮)的高精度还原。

复合材料、高温合金等特殊材料的3D扫描适应性。

海量点云数据处理与高效CAD模型重建。

三维光学测量技术应用

新拓三维XTOM蓝光三维扫描仪,结合条纹投影与蓝光技术,可提供快速、稳定且高精度的三维数据,无论是复杂部件的曲面轮廓,还是精密件的细微结构,均能精准呈现,确保数据真实可靠。

XTOM三维扫描软件还集成了摄影测量功能,可通过拍照、计算获取工件的全局点,提升大尺寸工业3D扫描全局控制精度。

1、使用蓝光三维扫描技术对飞机的各部分结构进行扫描;

2、将获取的三维数据导入专业软件,生成CAD模型,为分析模型提供数据支持;

3、3D扫描数据,还可以验证飞机操作测试中轻量的结构形变状况,以便于更快完成对飞机生产制造中的优化设计。

蓝光三维扫描技术对飞机结构及零部件的逆向设计带来极大的帮助,使研发人员更好地理解设计理念、技术细节和技术路线,设计模型能够在航空航天制造全程实现共享,有助于提升航空航天制造效率。

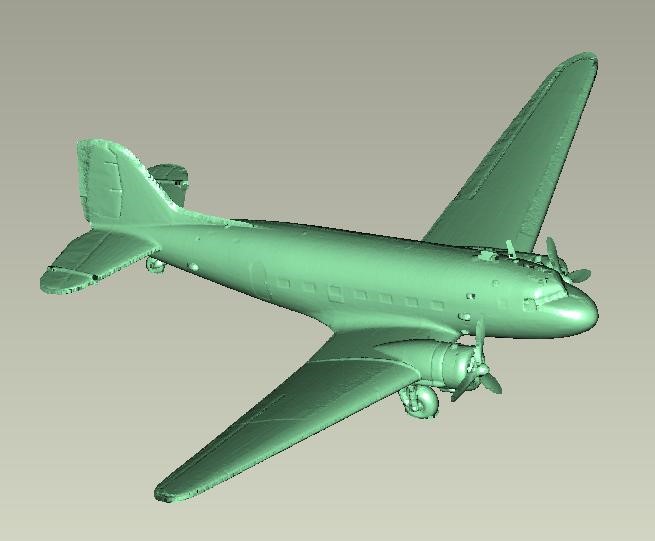

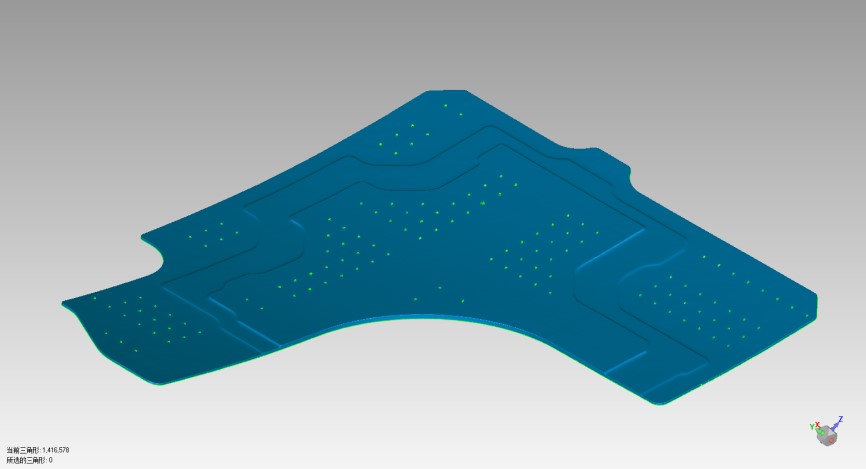

飞机整机及模型逆向设计

在飞机表面粘贴标志点,通过摄影测量系统获取标志点三维坐标,为3D扫描提供全局拼接点。采用XTOM高精度蓝光三维扫描仪,对飞机轮廓进行扫描,获取三维点云数据,将三维点云数据导入逆向软件中进行3D建模。

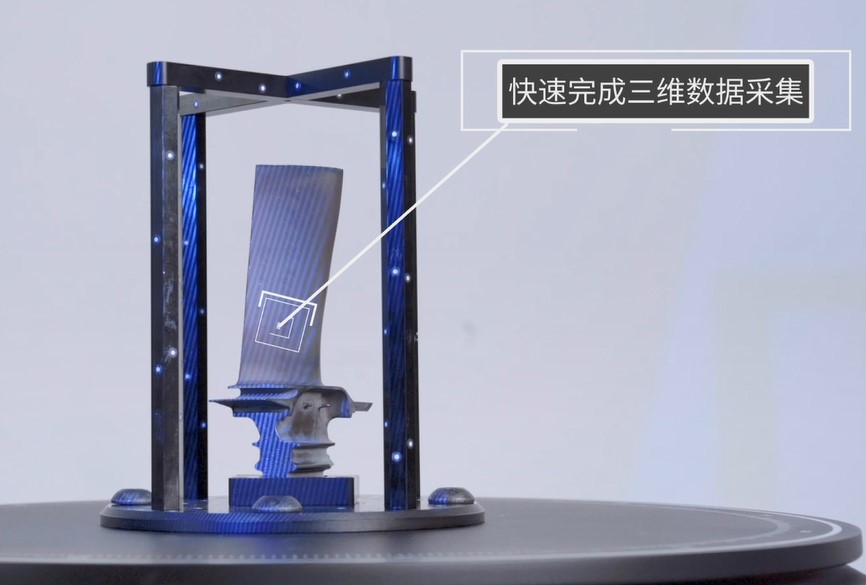

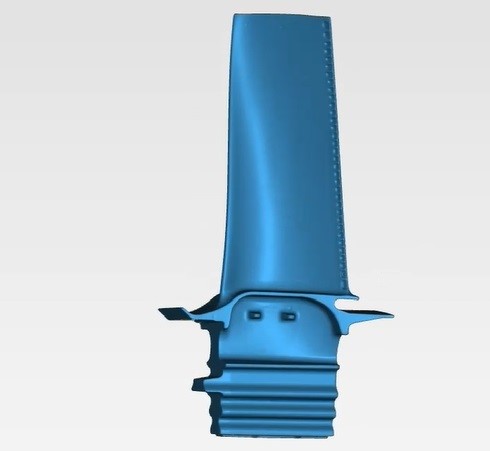

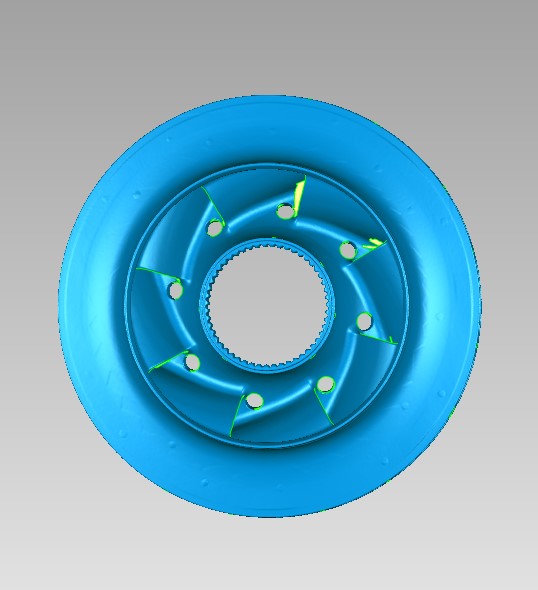

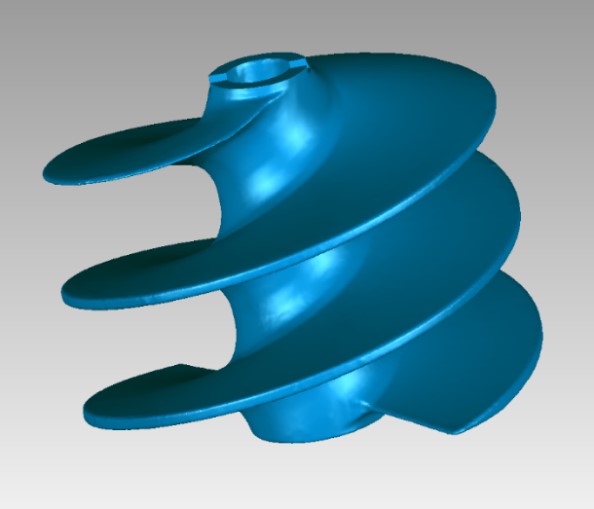

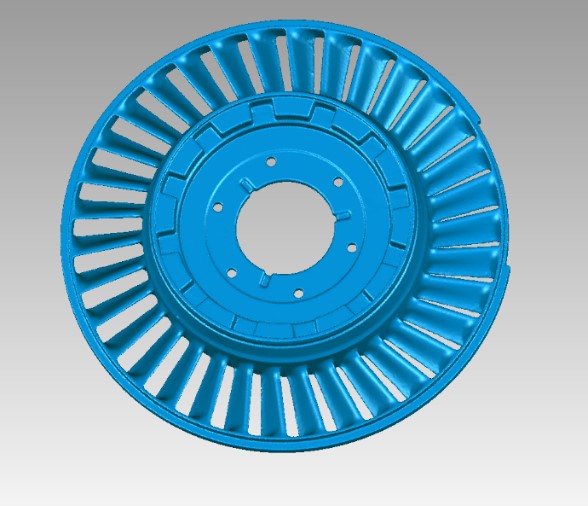

航空发动机叶片逆向工程

涡轮叶片设计持续向更高性能,更长使用寿命和更高燃油效率看齐。随着叶片型面越来越多样,装配组件不同,加上各种复合材料铸造工艺的融合,涡轮叶片的结构设计日趋复杂。

采用XTOM蓝光三维扫描仪,可用于扫描高效获取叶片全尺寸点云数据,还原复杂翼型几何形状,重构叶身曲面与后缘复杂结构特征,特别适合无原始CAD模型叶片3D逆向设计。

航空叶片3D扫描数据

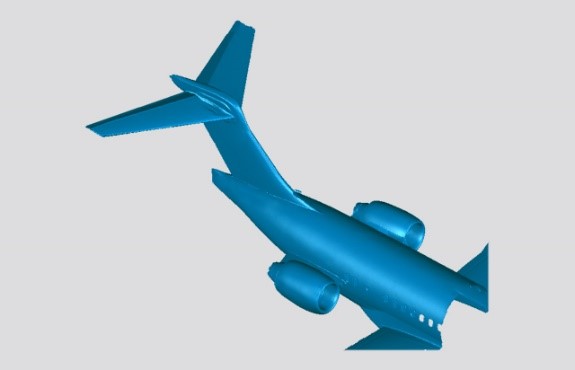

快速捕获复杂形状的组件

快速3D扫描组件并生成精确的3D数据模型,无需昂贵的夹具设置,即可快速轻松地扫描复杂轮廓形状的组件,以支持CAD模型创建、设计迭代记录和存档“制造状态”。

飞机覆盖件小部件扫描

XTOM蓝光三维扫描仪能够配置为各种尺寸的测量体积,支持对边缘、圆角和圆形等非常小的特征进行精确的扫描捕获。

技术优势与行业价值

精准获取飞机内外结构的三维数据,通过专业逆向软件生成CAD模型,为飞机及其零部件的制造、二次开发和设计改良提供全面可靠的数据支持。通过蓝光三维扫描技术,可以快速创建和修改设计模型,减少物理原型制作的时间和成本,提高设计效率。

1、缩短研发周期,逆向建模比传统正向设计效率大幅提升。

2、突破技术壁垒,对于进口设备的结构设计快速仿制与改进创新。

3、降本增效,减少物理试错成本,如模型修正成本降低。

4、支持创新设计,融合逆向数据与正向设计,加速迭代(如仿生结构开发)。