方案背景

飞机轮胎在着陆瞬间需承受高达300 km/h的冲击速度、200吨级载荷及300℃瞬时高温。FAA(美国联邦航空管理局)和EASA(欧洲航空安全局)的适航标准规定,要求飞机及其部件必须能够在预期的使用条件下安全运行。轮胎作为飞机起降时直接接触地面的部件,其性能直接影响到飞机的操控性和安全性。

适航标准中的具体要求

轮胎压力测试:适航标准通常要求对轮胎进行静态和动态压力测试,以验证其在最大设计载荷下的性能。

变形限制:标准中会规定轮胎在特定载荷下的最大允许变形量,以确保轮胎在正常使用条件下不会发生危险变形。

环境适应性:轮胎必须能够在不同的环境条件下(如高温、低温、湿滑跑道等)保持其性能,这需要在适航测试中进行验证。

DIC原理、技术对比和重要性

新拓三维XTDIC三维全场应变测量系统,采用非接触全场应变测量技术,具有高精度、非接触式、环境适应性强、操作简单等优点,与航天航空领域对高精度、非接触式全场应变和变形测量的高要求高度匹配。大到全尺寸飞机部件,小到微观尺度材料变形,DIC技术都能充分发挥它的优势。

DIC技术还能记录动态变形或持续数小时的准静态以及疲劳变形,因此在航空航天领域的应用非常广泛。

| 对比项 | 非接触式DIC技术 | 应变片、位移传感器等 |

| 测量方式 | 非接触式,全场变形数据分析 | 接触式传感器(应变片)或单点非接触设备(如激光位移计) |

| 测量范围 | 全场测量,获取全场变形和应变分布 | 单点或局部测量 |

| 精度与分辨率 | 亚像素级精度(可达微米级),适用于宏观和微观变形分析 | 精度高但仅限单点、局部 |

| 安装复杂度 | 无需接触被测物体,仅需布置相机和散斑标记,适合复杂表面。 | 需粘贴或固定,可能干扰结构或动态特性。 |

| 动态响应能力 | 支持高帧率,适合高速瞬态加载过程分析。 | 受限于传感器响应频率,高速动态测量成本高昂 |

| 三维变形分析 | 支持三维全场变形测量,可获取多方向应变和位移数据 | 单方向或二维变形,三维分析需复杂组合 |

| 环境适应性 | 抗电磁干扰,适用于高温、振动等复杂环境。 | 应变片易受温度、电磁干扰影响,需额外补偿措施。 |

| 数据丰富性 | 提供全场应变、位移、速度等参数,支持后续可视化分析和数值模拟。 | 数据量有限,需多点布置才能获取部分区域信息。 |

| 成本与维护 | 初期设备成本较高,但可重复使用。 | 长期维护成本低成本较低,但易损耗(如应变片需频繁更换),长期使用成本高 |

DIC技术对轮胎变形测量的重要性:

DIC技术通过获取基准状态下的轮廓数据,支持追踪同名点在不同压力载荷下的位移数据,进而计算分析出应变数据。

DIC技术可分析三维位移场、应变场多维数据,以分析适航认证合规性设计中关于复合性验证的标准条款规定,包括动态载荷分布,胎体完整性等,通过测量轮胎在不同压力下的变形情况,可以帮助设计和优化轮胎的结构,提高其承载能力和使用寿命。

DIC技术方案和关键指标

采用新拓三维XTDIC三维全场应变测量系统,静态测量头包括相机、镜头、横梁等部分。静态测量头采用1200万像素工业相机,镜头配备25mm定焦镜头,畸变小、成像质量高,保证测量精度的准确。

新拓三维DIC技术关键指标:

非接触测量技术;

XYZ 3D坐标/位移/应变全场测量;

1-10mm测量视野;

20ue最高应变测量精度;

位移分辨率可至纳米级;

应变测量范围0.002%~2000%;

FEA比对。

实际案例:飞机轮胎加载变形试验过程

DIC测量方案:本案例展示了DIC技术测量飞机轮胎加压过程的动态变形,飞机轮胎零压力下为基准状态,试验机持续加压过程动态变形分析。

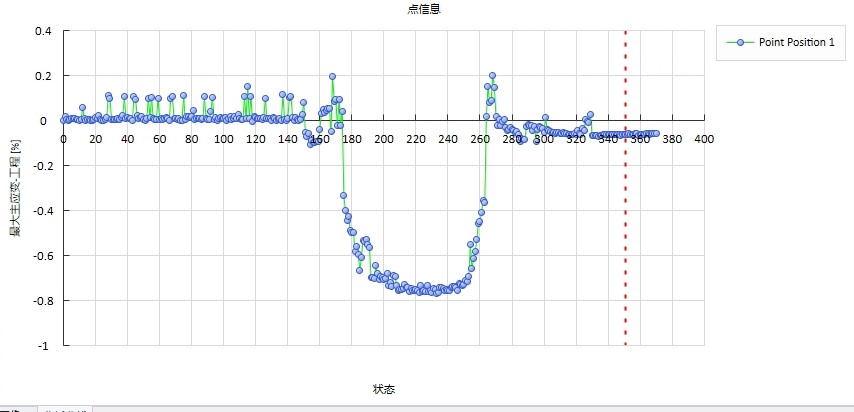

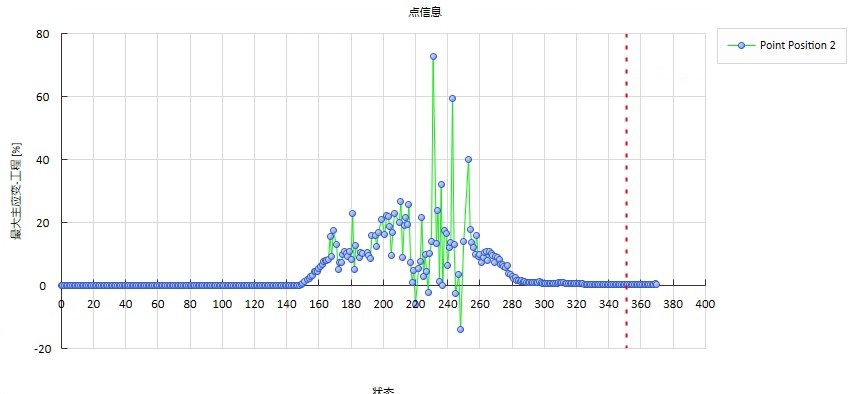

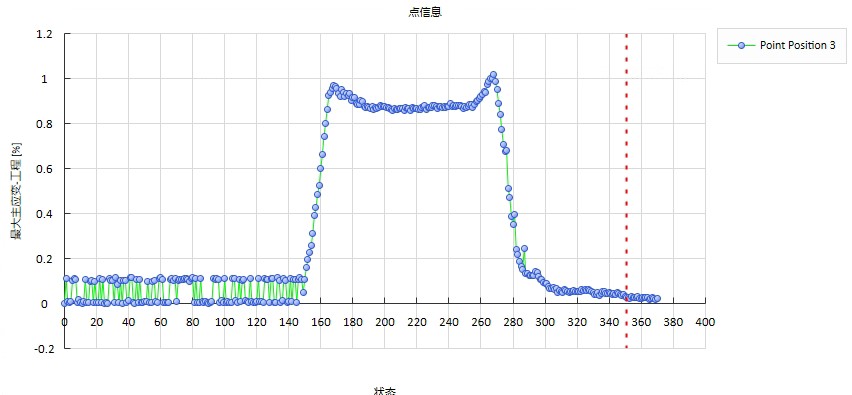

实验流程:XTDIC三维全场应变测量系统对加压过程的轮胎和轮毂进行数据采集。其中轮胎一圈编码标记点分为5个部分,分别为0°、 90°、 180°、 270°、 360°的五个固定标记点,分析载荷过程中的应力-应变曲线,不同点位的应变-时间曲线等。

抗干扰策略:实际测量过程中轮胎部分位置被夹角遮挡,DIC设备采用倾斜向下采集图像,可以连续捕捉到轮毂和轮胎关键变形区域。

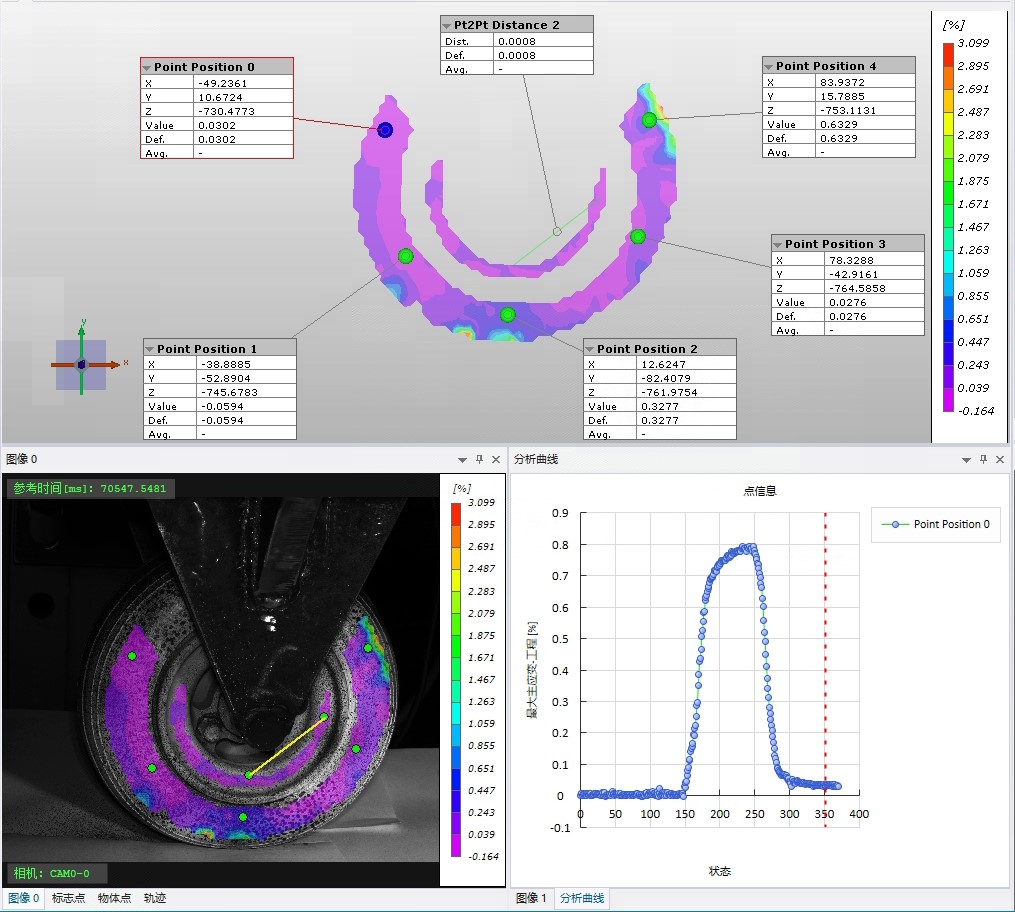

实际案例:数据和分析

飞机轮胎和轮毂在受压过程中变形分析,DIC软件输出应变和位移曲线:

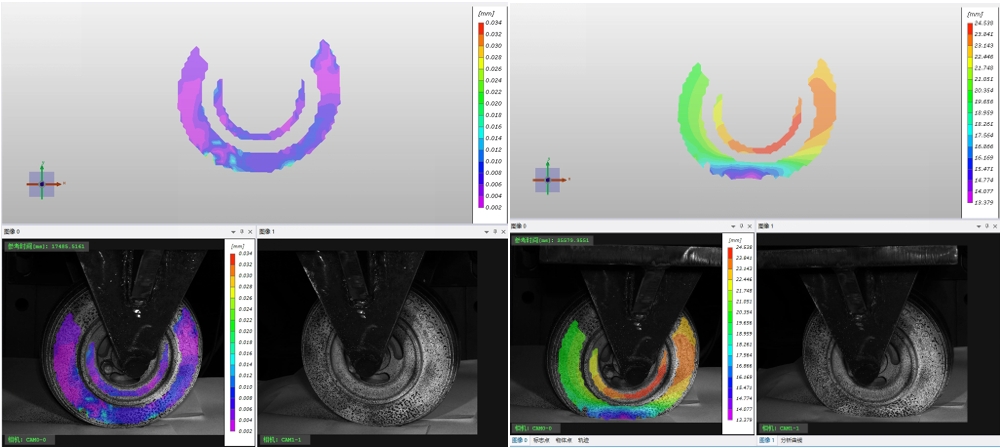

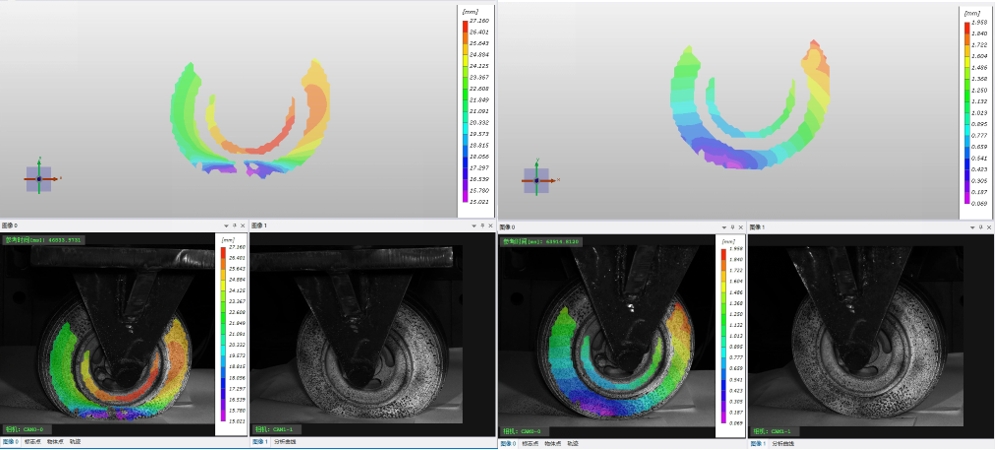

不同时刻轮胎-轮毂位移云图

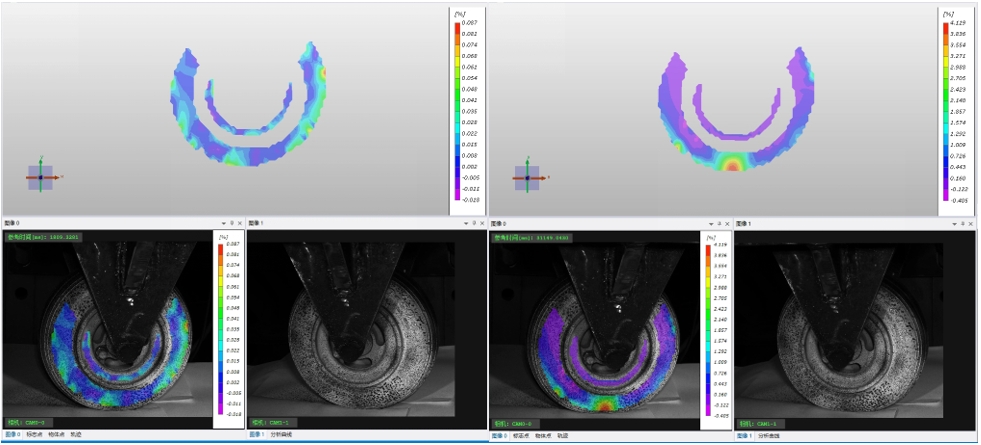

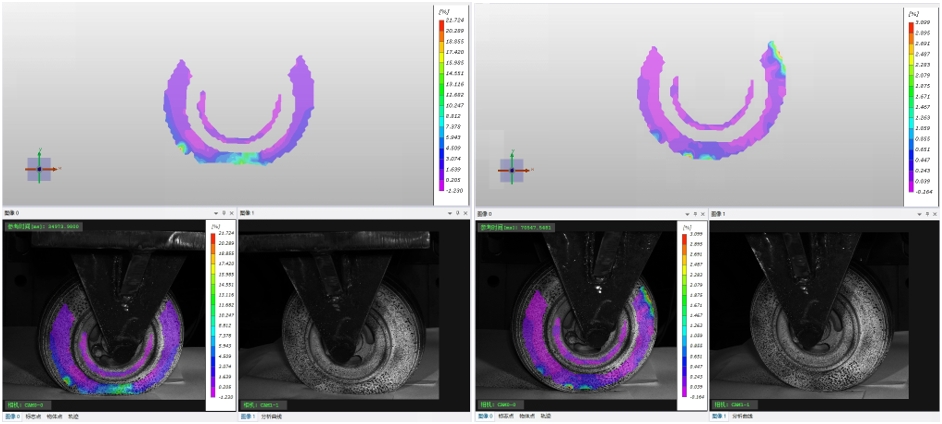

不同时刻轮胎-轮毂应变云图

接下来,DIC软件对轮胎各个部分的受压位移和应变数据的提取,以及轮毂在受压下的相对变形情况。

取关键点分析位置图

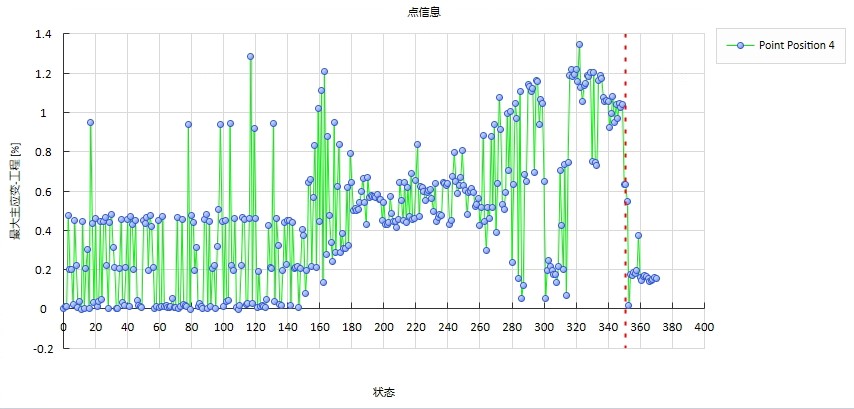

不同点位的应变-时间曲线

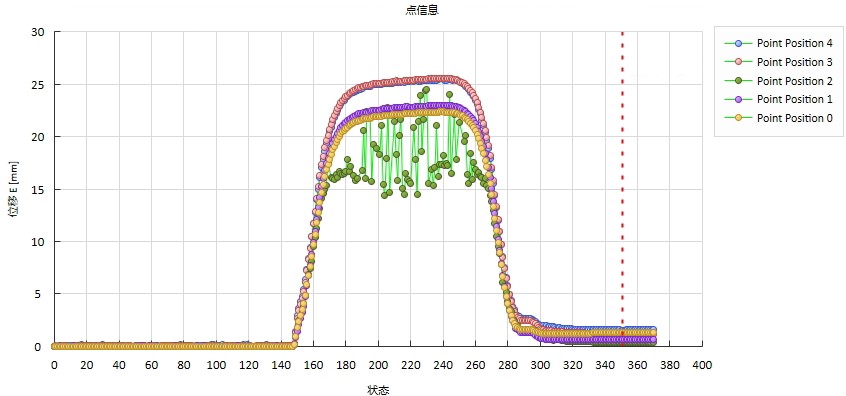

不同点位的位移云图

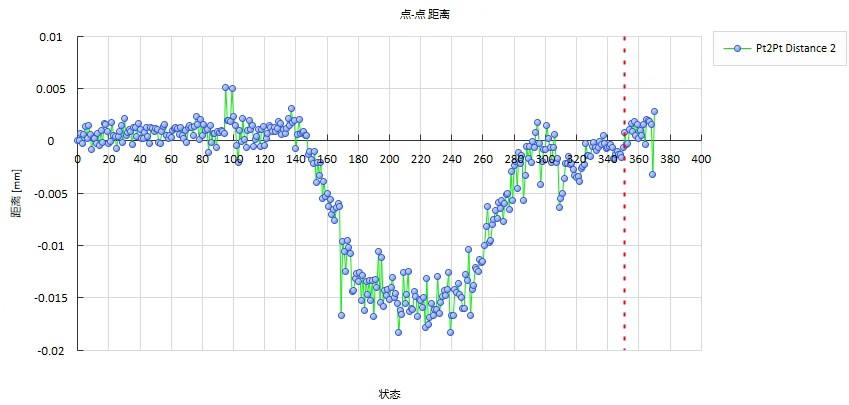

轮毂上两点直线的位移变化

实际案例:数据分析结果

DIC技术可提供的时空连续力学场数据,通过飞机轮胎-轮毂变形测量试验,证实DIC技术可有效解决航空轮胎-轮毂组件的三维全场变形测量难题。

获取飞机轮胎位移场(总方向和XYZ各方向);

获取轮胎应变场(最大/小主应变、不同点位应变-时间曲线);

分析轮胎-轮毂界面位移连续,分析验证载荷传递,轮胎在循环加载过程中的动态响应;

分析数据为轮胎设计验证、适航认证及健康管理提供了创新工具。