现代高精尖产业发展迅猛,需要大量新型材料和新工艺,在低温环境条件下,新材料的力学性能直接影响着结构整体承载能力。对于材料在超低温环境下的力学性能准确测量也就显得至关重要,尤其是试样的屈服强度、抗拉强度、延伸率和面缩率等拉伸性能指标。

为什么要在超低温环境下进行DIC测试?

航空航天

如液体火箭发动机的结构材料,由于液氢(沸点-253℃)、液氧(沸点-183℃)等低温贮存推进剂的存在,还有超低温(-100℃以下)环境要求,需采用具有优良的超低温力学性能的材料。

医疗器械

用于低温手术的医疗器械,使用液氮对患者的局部肉体进行低温瞬时低温冷冻,使得肉体固化后进行快速和无痛手术。

芯片半导体

在经过高温及较低温的连续变化环境试验,可以检测出半导体芯片忍受极端温度变化的程度,得以在短时间内检测到试样因热胀冷缩所引起的化学变化或物理损伤。

非接触DIC技术超低温环境测试优势

在超低温环境下,使用数字图像相关法(DIC)进行应变测试应用的几个优势。

新拓三维自主研发的XTDIC三维全场应变测量系统,是一种基于散斑,计算机视觉原理、数字图像处理和数值计算、非接触、非干涉、全场变形的光学测量系统。

作为一种非接触测量DIC技术,DIC全场应变系统适用于众多极限条件下的材料力学研究,其中包括高低温环境下的力学性能测试。

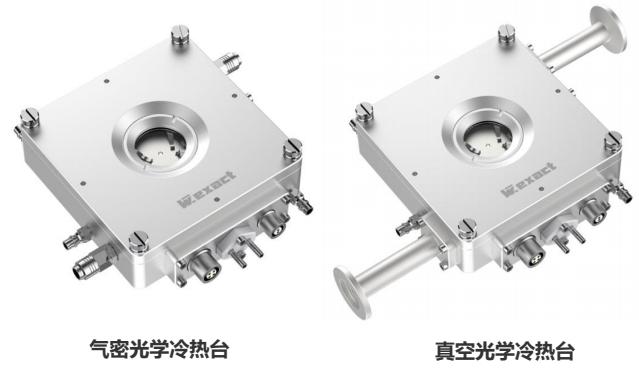

新拓三维XTDIC-Micro显微应变测量系统搭配液氮光学冷热台(-190~600 ℃)

非接触式DIC应变测量技术适用于各种材料质量检测,测试条件不受环境、形状、速度等因素影响。DIC技术可实现全场测量:坐标、位移、速度、应变、形状和形变等。

超低温环境下

DIC应变测量的难题

数字图像相关技术(DIC)在非均质材料力学性能研究方面具有独特的优势,但低温介质气化引起的气流扰动、起雾、结霜,以及低温引起光学玻璃的厚度和折射率发生改变,均会对图像产生较大影响,是DIC测试系统的误差主要来源。

通过分析超低温环境下DIC全场显微应变测量误差的影响因素,掌握光测力学误差产生的机理,采用多种方案保证测试精度,对准确获取在低温环境下材料的全场力学性能,保证材料在极端环境下服役的安全性和可靠性具有重要意义。

气流扰动、起雾等干扰消除

针对气流扰动等误差影响的解决方案,大致可以分为利用算法和硬件装置两大类。

在算法方面,新拓三维自主研发的DIC技术采用灰度平均方法,通过对同一状态下试件表面快速采集多幅受到气流扰动影响的图像进行灰度平均,取得质量较高的散斑图像,消除由于气流随机运动造成的图像灰度误差,从而提高DIC计算精度。

基于多图灰度平均的图像处理方法

在硬件装置方面,XTDIC-Micro显微应变测量系统配套温度控制模块、高低温环境箱、冷热实验台,提供-190℃~600℃的试验环境。搭配的冷热台,采用氮气回流除雾技术与可视窗口,结合DIC测试技术,可实现超低温变形过程中应变的实时监测。

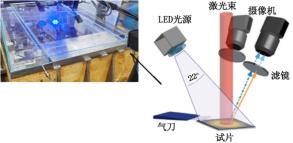

另外,针对气流扰动可采用“气刀”装置,将气刀置于石英玻璃表面,气刀的进风管与高压氮气瓶组连接,压缩纯氮气吹入气刀腔体内,气刀内部其独特的构造对洁净的氮气进行整流,在出口处形成高集中度、大流量的冲击气幕,可保证石英玻璃表面的气流朝向一个方向均匀规律地运动,避免气流随机运动带来的影响。

DIC应变测量系统中引入气刀装置

解决极端环境下DIC方法中气流扰动,可结合“双气刀装置”和“灰度平均方法”,来消除气流扰动带来的误差影响。另外,通过利用氮气持续吹除空气及水蒸气,可避免液氮液面形成的雾气和光学玻璃的结霜问题。

光学玻璃厚度与折射干扰消除

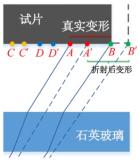

超低温DIC测试过程中,试验装置如采用多层光学玻璃对空气进行隔离,玻璃会产生折射偏转,低温也会引起折射率发生改变,需考虑这些因素给DIC测量结果带来的误差影响。

新拓三维XTDIC-Micro显微应变测量系统,通过调整DIC软件系数修正算法,建立适用于全场变形的误差修正模型,分析折射偏移量和全场应变误差,消除因温度梯度、光学玻璃的厚度和折射率引起的正应变误差影响。

DIC全场应变测量-玻璃折射引起的正应变误差

通过DIC软件算法的调整,可实现光学玻璃折射后的CCD摄像机识别和应变修正,DIC测量光路中的温度梯度导致的光学玻璃的厚度,折射率的变化对DIC测量结果不会产生应变测量误差,故增加光学玻璃的层数也不会对测量误差产生影响。

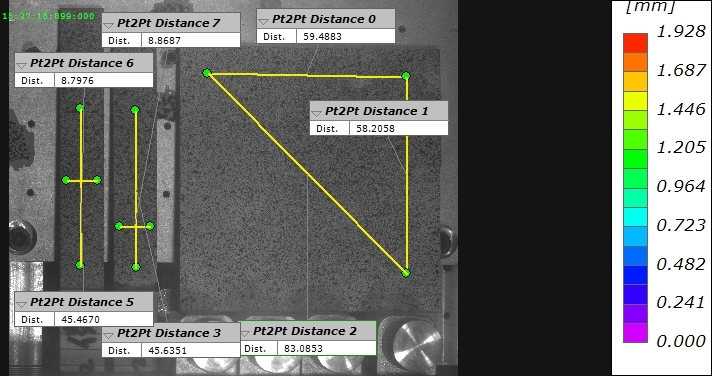

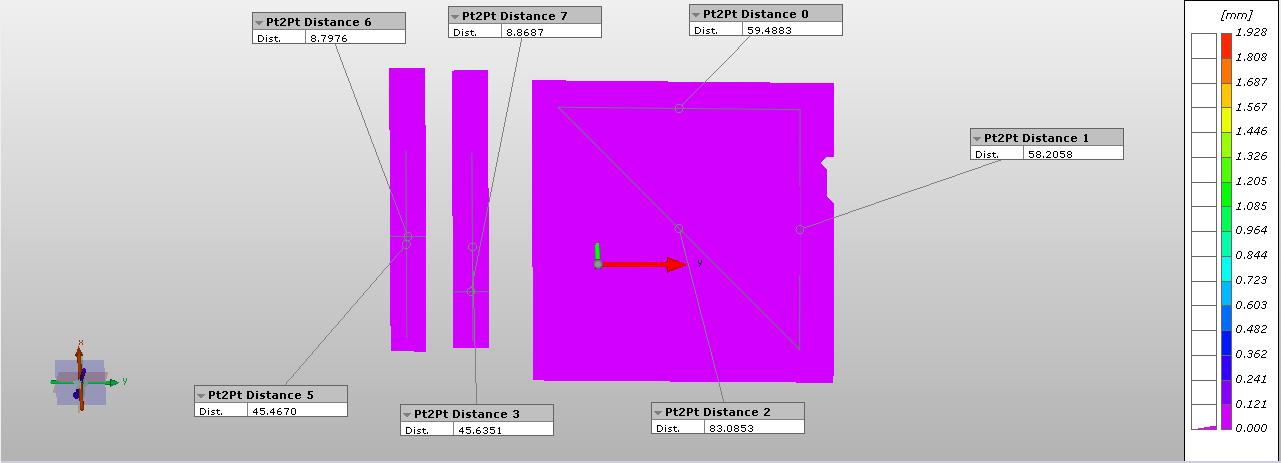

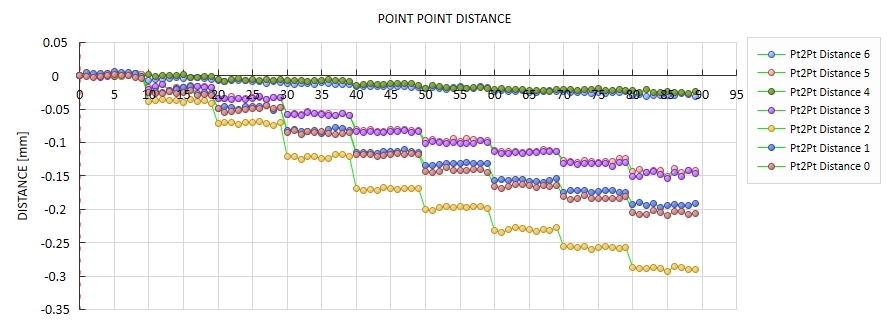

FR-4层PCB板不同温度测试

试验测试温度:低温零下40℃—高温150℃;

DIC显微应变系统测量视场:128*96mm,根据变形应变情况,分析材料受热或冷却时膨胀系数。

测量PCB板从零下40°C升温到150°C,半导体PCB板冷热膨胀点点距离以及材料翘曲。

通过分析超低温环境下DIC显微应变测量误差的影响因素,超低温应变测量采用DIC软件算法系数修正、封闭式冷热台、“气刀装置”相结合的方式,可有效消除气流扰动和双层玻璃带来的误差影响,保证DIC在低温环境下的应变测量精度。