金属板材成型性能测试,广泛应用于冲压、汽车、轻工甚至航空航天工业等领域,可以准确地为板材仿真模拟、成型加工提供数据支撑。

传统的材料力学性能指标,只能定性地分析材料成形工序的难易,而无法定量评估板材冲压过程的成败。材料成形极限FLC测量,此方法简便直观,已成为评价材料成形性的有效方案,是制定冲压方法的重要依据。

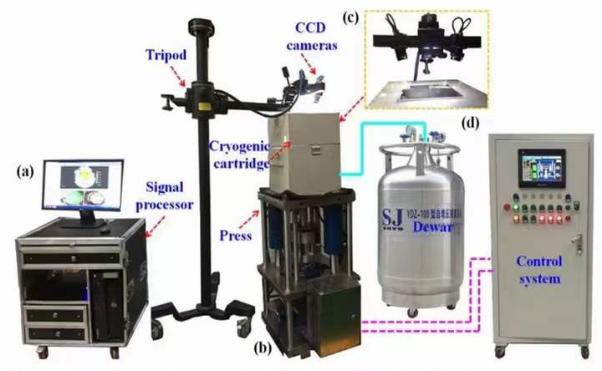

XTDIC-FLC板材成形极限测量系统

非接触式光学应变测量

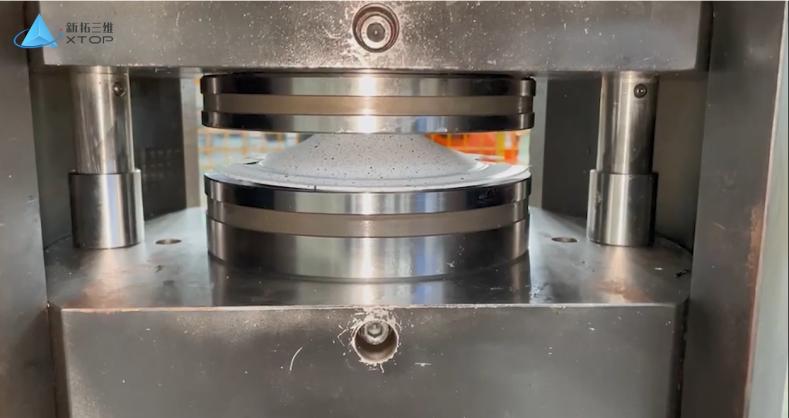

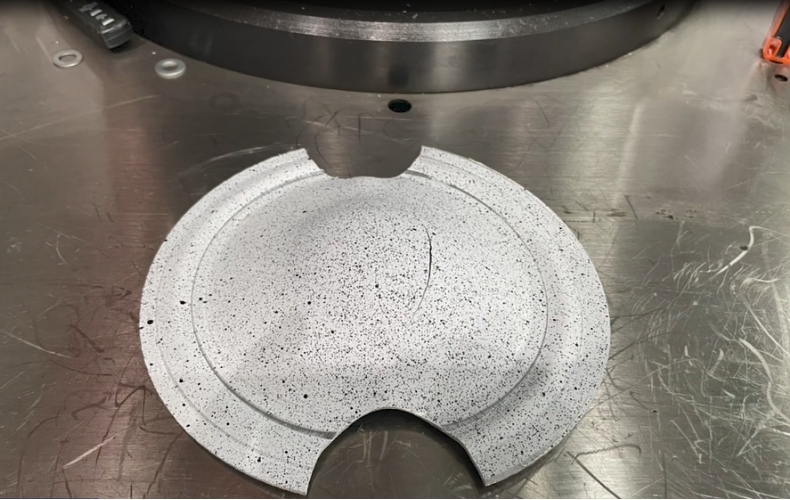

冲压用金属板材,通常包括钢板、铝镁合金板等,基于现有成形评价模具,对金属板材试样形状进行优化设计,实现金属板材不同变形方式下的成形。

另外,可通过数字图像相关法(DIC)技术,结合两个高速摄像机,实时采集板材各个变形阶段的散斑图像,并基于网格应变分析,直接获得板材极限应变量,从而生成成形极限曲线FLC,作为冲压成形仿真分析和现场生产的重要参考。

板材成形极限测量FLC

对冲压成形件来说,不产生破裂是基本前提,同时对它的表面质量和形状尺寸精度也有一定要求。

新拓三维自主研发的XTDIC-FLC板材成形极限测量系统,可自动采集杯突试验时金属板料成形的序列视频图像,基于数字图像相关法(DIC)技术,自动计算板料成形的三维全场应变,生成成形极限曲线FLC。

传统试验方法获取FLC及其麻烦,如在板料腐蚀网格,成形后多采用手工测量工具进行测量。传统方法的缺点如下:

需定位各种应变发生的曲线,每个宽度要做大量试验,花费大量时间;

金属板料断裂后,曲线需要更改;

仿真中要补偿两条曲线的区别,并给一定的余量;

一些金属材料需比常规更小的网格;

板材成形极限测量FLC应用的优势:

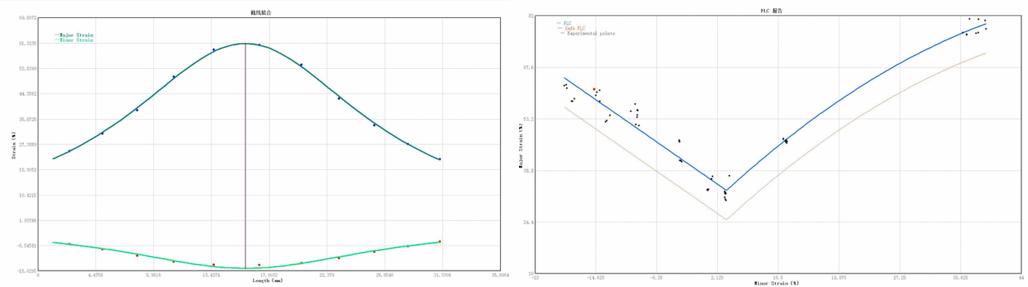

一次测试可获取丰富的数据,如各种应变的极限曲线、板材外部和中间数据结果;

高精度测量,高精度的材料数据,测试结果接近于生产;

快速获取FLC结果,数据简单直观;

无需进行断裂试件结果评估补偿。

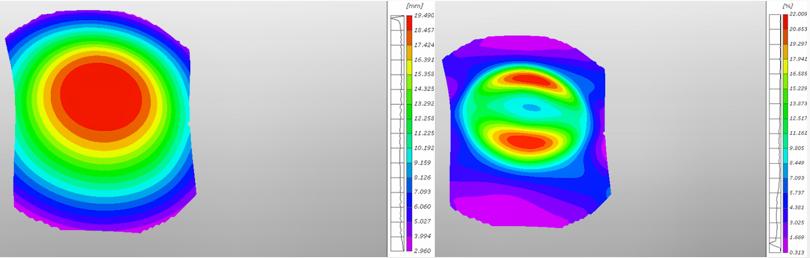

XTDIC-FLC板材成形极限测量系统软件,通过对金属板材进行散斑三维全场变形、应变计算,找出板料破裂前的一个状况建立平行截线,FLC模块读入试件的多组截线数据,通过对每组数据分别进行二次曲线拟合,拟合这些截线关键点即可获得FLC曲线。

金属板材极限成形性能测量

3D区域位移应变场

截线拟合与FLC拟合

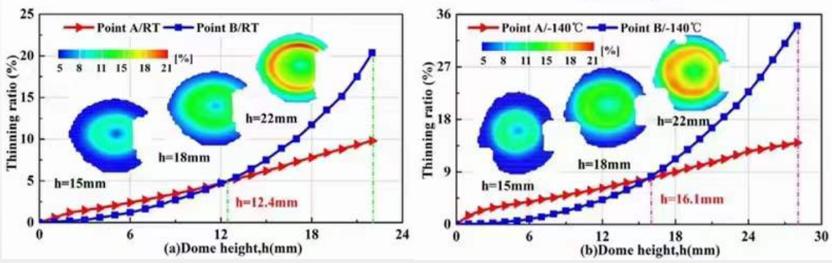

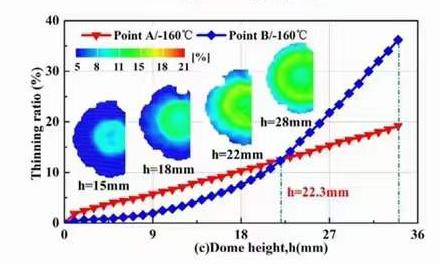

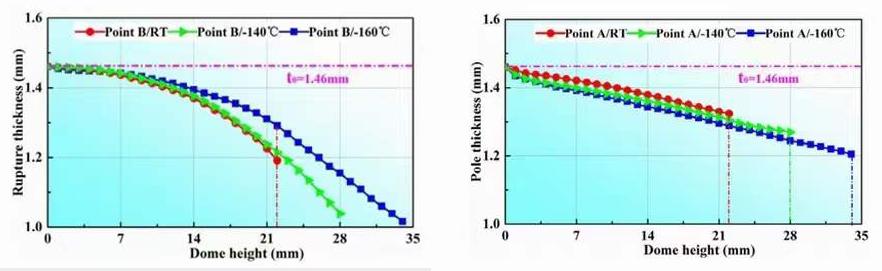

合金板材低温成型性能分析

XTDIC-FLC成形极限测量系统应用

在试验中,新拓三维XTDIC-FLC板材成形极限测量系统,可以测量金属薄板胚料在液压试验机中由圆形冲头顶到失效的整个变形情况,得到准确的成形曲线,输出材料成形性能数据,极大地提高FLC测量效率。