数字图像相关(DIC)方法,可用实际位移、应变测量实验,从软件模拟计算和硬件两方面研究DIC方法的实验误差,同时根据数字散斑DIC应变测量分析系统成像原理,分析离面位移对实验结果的影响。

为了检验新拓三维XTDIC三维全场应变测量系统的测量精度,将数字图像相关(DIC)方法与试样实验相结合,比较多组实验下DIC方法与应变片测量的结果。

分析测量误差主要来源于摄像机噪声及离面位移,XTDIC三维全场应变测量系统与应变片应变大小差距在20个微应变之内,具有非常高的科研和工程实用价值。

DIC应变测量系统原理

材料力学性能是确定各种工程设计参数的主要依据,这些力学性能均需用标准试样在材料试验机上按照规定的试验方法和程序测定。

对于应变和位移的获取,通常采用黏贴应变片布置引伸计的手段进行,但量程有限,不能得出三维全场应变数据,亦不能实现从拉伸至断裂全过程的测量监控。数字图像相关(DIC)方法能够实现三维全场动态测量,完全能够满足科研实验需求。

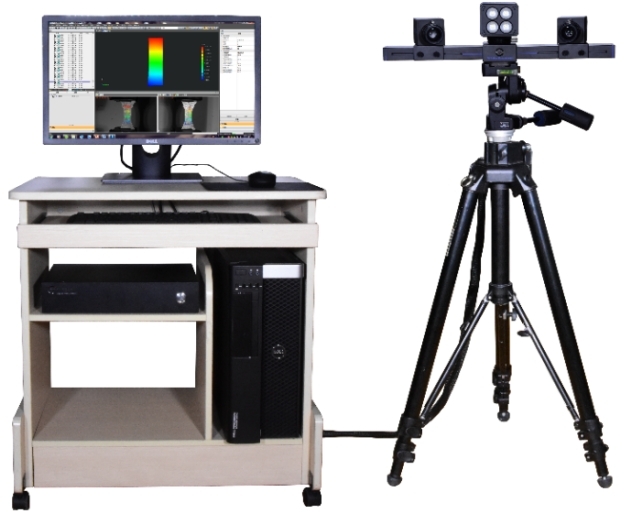

DIC三维全场应变测量系统

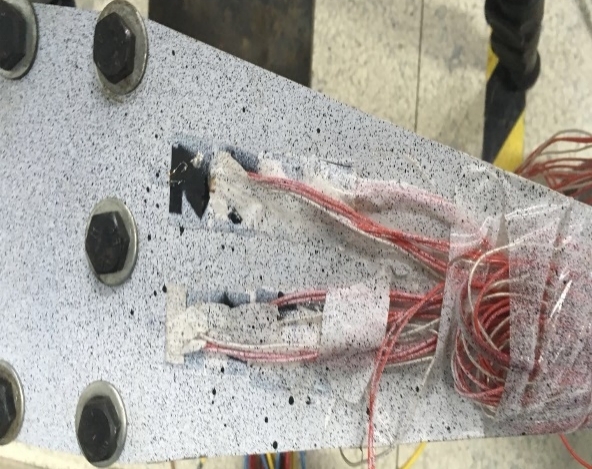

试件表面散斑图样

XTDIC三维全场应变测量系统选配128*96mm标定板,根据DIC系统配置计算得到标准测量距离和两相机间的间距。以此为依据架设DIC测头,从而确定DIC应变测量系统摆放位置。

DIC应变测量新拓与应变片精度比较实验现场

DIC应变测量实验过程

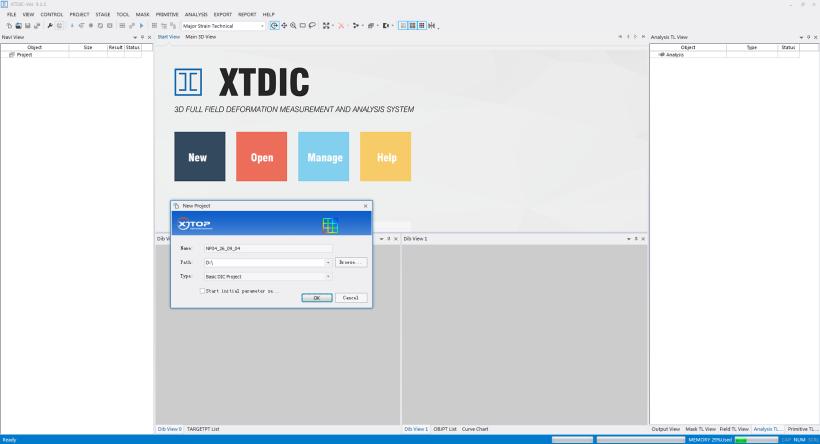

打开XTDIC三维全场应变测量系统软件,新建“数字散斑工程”。

新建DIC数字散斑工程

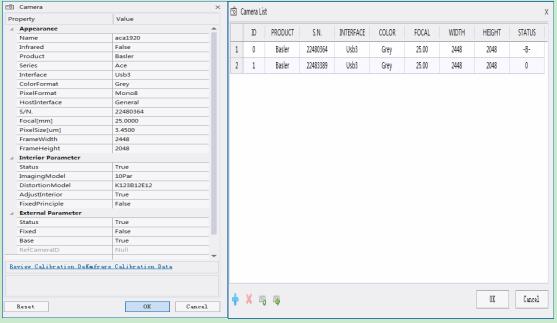

DIC应变测量系统相机参数设置

根据DIC应变测量系统选用的相机类型,输入对应的相机参数。

DIC应变测量系统相机参数设置

XTDIC三维全场应变测量系统-数据计算及与数采对比

DIC应变测量系统数据计算及应变片数采比对

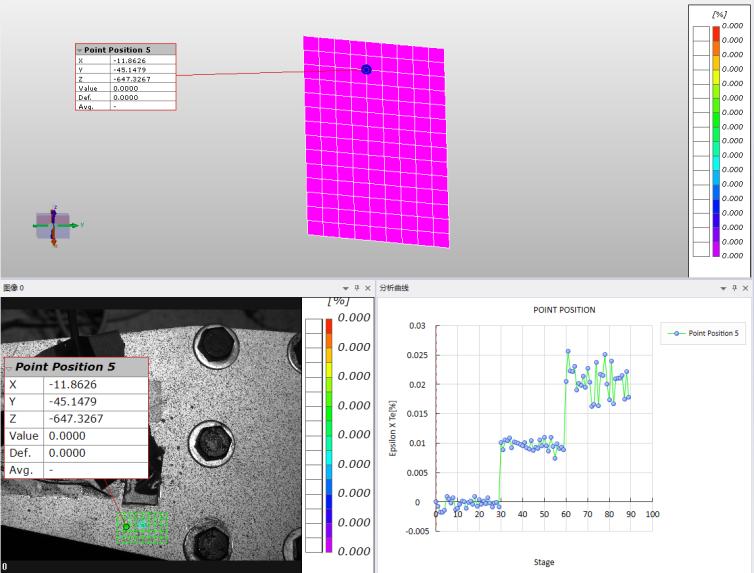

DIC软件应变场解算

DIC应变测量系统-应变场解算

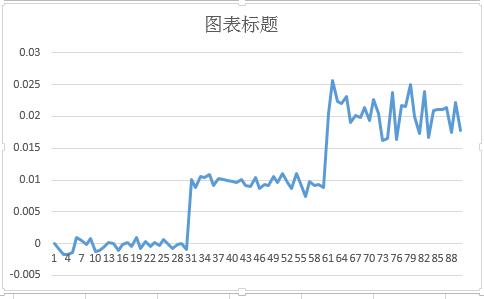

将该点数据导出,可在EXCEL表格绘制出该点应变

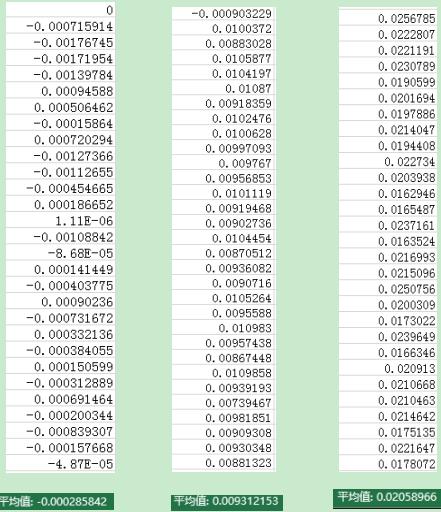

从图表可以看出,加压一共有是两个阶段,在三个不同位置的平均应变分别是

三个状态下,XTDIC三维全场应变测量系统输出的测量结果,应变分别是0.000285%(0.285微应变)0.00931%(93.1微应变)0.0205896(205.896微应变)。

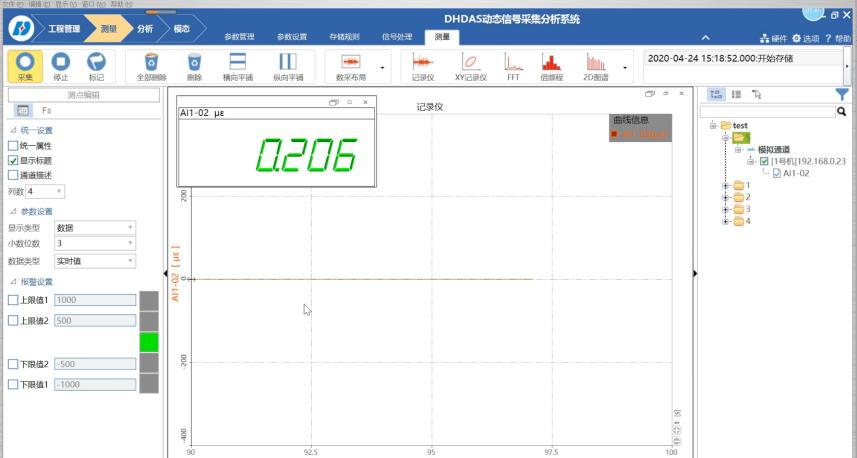

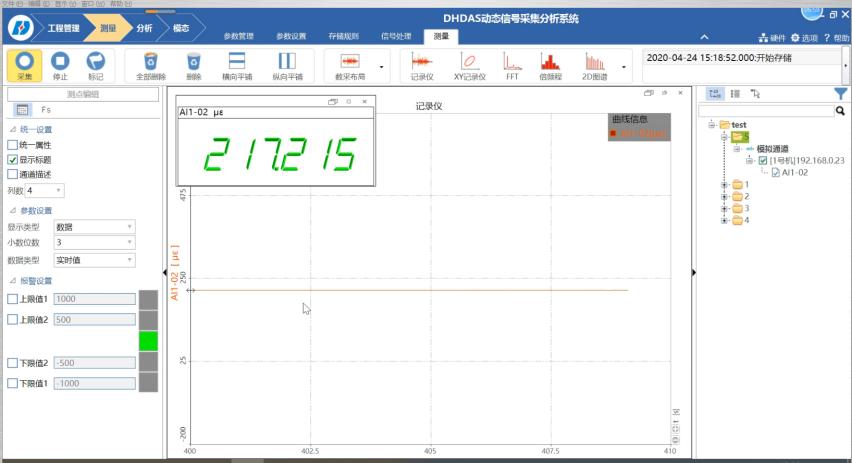

分别对应应变片的0.206微应变,73.552微应变,217.215微应变(如下面应变片数采图所示),根据对比,应变相差分别为0.085微应变,19.5微应变,11.3微应变,则应变精度均在20微应变之内。

静止状态应变片数采图

第一次加压应变片数采图

第二次加压应变片数采图

综上所述,新拓三维XTDIC三维全场应变测量系统设备精度与应变片数采精度验证对比,应变大小差距在20个微应变之内。通过继续进行了三组实验,应变精度均在此范围。则此设备精度范围在20微应变之内。