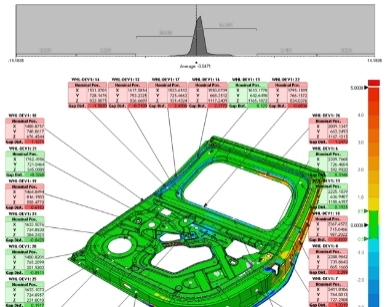

三维扫描尺寸检测-轮廓投影偏差:检测间隙/装配配合情况;投影偏差应用于分析塑料件的外部轮廓,分析钣金件的剪刀线。

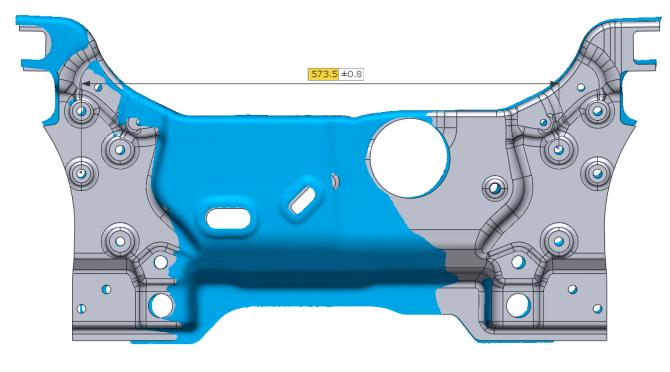

三维扫描尺寸检测-境界偏差:确认切边精度及回弹量;分析外部形状,分析钣金件中的孔,剪切线检测。

三维扫描尺寸检测-轮廓投影偏差,检测间隙/装配配合情况,分析塑料件的外部轮廓,分析钣金件的剪切线。

三维扫描尺寸检测-境界偏差:确认切边精度及回弹量,虚拟边线偏差应用于分析外部形状,分析钣金件的孔,剪切线检测。在边线上分析磨损,检查边的偏差和平整度

主要检测功能

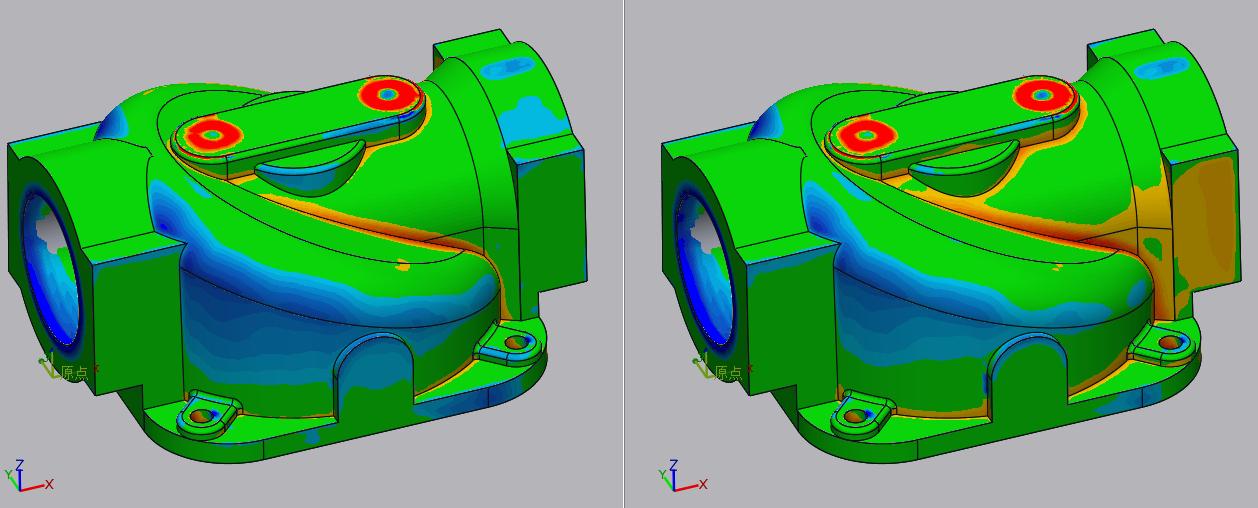

3D比较

2D比较

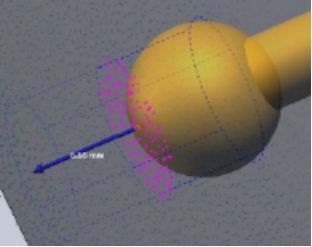

重要点的偏差、模拟CMM硬测

三维尺寸检测软件,支持新的自动化系统

构建基于检测的历史树,不必担心受限于历史树,无复杂的自动化编程,容易的逐步零件检测流程,可用作批量检测时的模版,可用于后续自动化检测的模版

可进一步用于趋势分析,是当前的计量系统的延伸

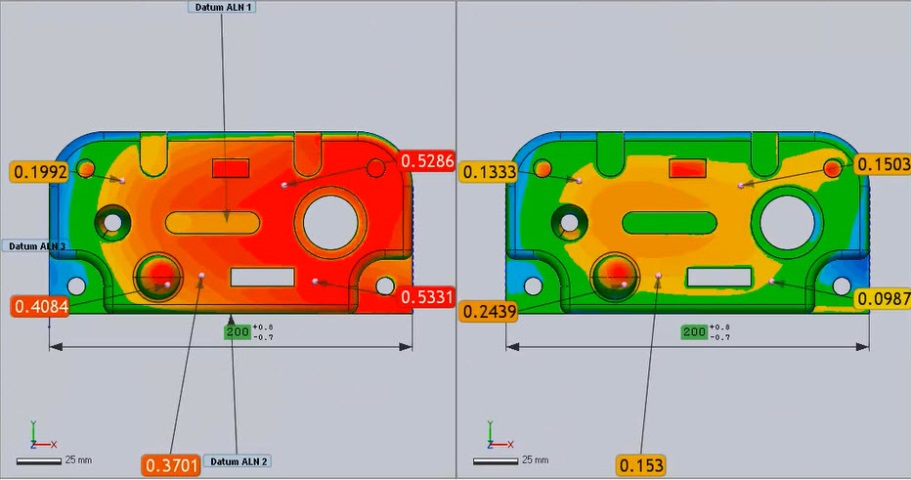

三维扫描仪获取的3D数据模型,结合检测软件,可用于CAD与多种扫描数据的比对;CAD和扫描数据多种不同对齐方法的比对,在同一文件中检测相关的或匹配的零件。

更好的理解不同数据和不同对齐影响到结果,使用特征提取和配对参数,做出更好的决定,便于累计误差的调查。

三维扫描检测软件报告输出

三维扫描检测软件多结果报告,合成的多零件分析,便于交流,三维扫描检测软件针对不同的受众,做出不同风格的报告。

三维扫描检测软件视图报告,采用一种新做法来形成报告,重置视点用于报告;三维扫描检测软件定制报告,增加图片和统计图表等,保存定制报告,便于后续再次使用。

3Dpdf报告

自动检测:复制结果、替换扫描数据、得到新的检测结果

批处理

指定扫描数据、逐个进行检测、获得检测结果和报告

监控指定文件夹,按预设的检测项目,自动完成检测。

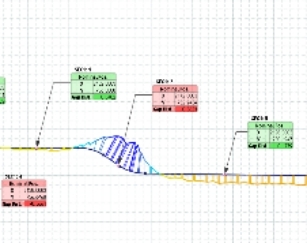

趋势分析

通过抽样检测,跟踪变化,反映生产的稳定性,计算Cpk(或Ck)值

利用多种对齐进行区域配对的检测,偏差很大的零部件的重复检测,适用于检测钣金件、汽车车架/航空支架、很大的磨损和变形的零件。

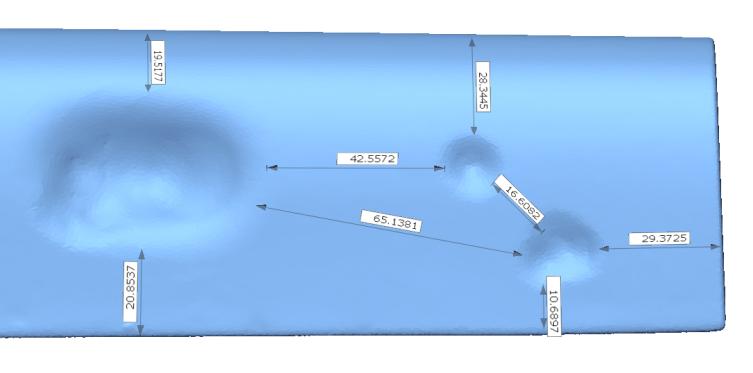

偏差位置:识别和特征化表面上的偏差,比如凹痕和腐蚀,适用于航空/汽车/矿业应用

三维扫描检测软件应用亮点总结:

CAD导入接口,CAD模型上已经标注的PMI信息(包括尺寸和形位公差)直接读入;不同表面,可以根据要求,设置不同的公差。

易用的且强大的3D和2D尺寸和形位公差标注,同时获取理论值(数模上的名义值)和实测值(扫描数据上测得的);不同对齐方法、不同扫描数据的比对结果并排显示,方便比较;

全参数化的检测流程,比如前面对齐基准变化,后面分析结果自动更新,无需重复工作;

方便的报告编辑工具,图片大小直接拖拉改变,一键插入图片,图片一键更新,数值的统计;

自动监测指定文件夹内是否有新扫描数据并自动完成检测;

强大的硬测功能

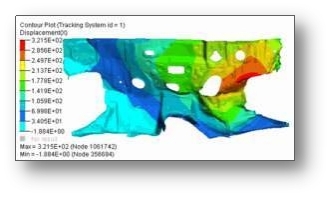

汽车:碰撞变形比对

问题:在碰撞前后的变形量分析过程中,手工对位、手工分析繁琐,对位拟合偏差大,对位拟合次数多。CAE分析结果存在偏差

解决方案:使用三维扫描仪扫描3D数据,和CAD3D数模检测软件进行坐标系对位、误差分析和检测报告生成

结果:快速准确的获得了碰撞变形分析,实际结果优于CAE分析结果

三维扫描仪搭配检测软件生产质量更好的产品

使用工业级三维扫描仪,搭配检测软件,在装配组件之前可以及时找到尺寸偏差错误,避免造成高昂的制造错误导致延迟交付,找出并修复供应商提供的装配组件。质量管理人员在工厂车间即可检测运来的装配组件。

有效利用工业级三维扫描仪和三维检测软件检测,以便制造工程团队经过简单培训就能快速检测供应商交付的零部件。

快速完成大型零部件的全面检测,在产品装配前识别并解决供应商产品的质量问题,避免制造问题,允许忙碌的厂商为持续的质量改进做出贡献。