零部件生产制程过程中,由于制造工艺或质量控制问题,可能会产生零部件加工尺寸不到位,影响成品装配等问题,因此需对零部件进行尺寸检测,以确保每个特征都符合设计要求。

传统手段的缺点:

三坐标只能测量单点数据,不能对整个表面都建检测,尤其是对小特征无法进行测量;逐点测量非常耗时,根据被测点的多少,最少需要1小时以上。

影像仪等设备只能进行二维特征检测,不能检测三维特征和尺寸。

非接触式三维扫描仪应用光学检测的效果:

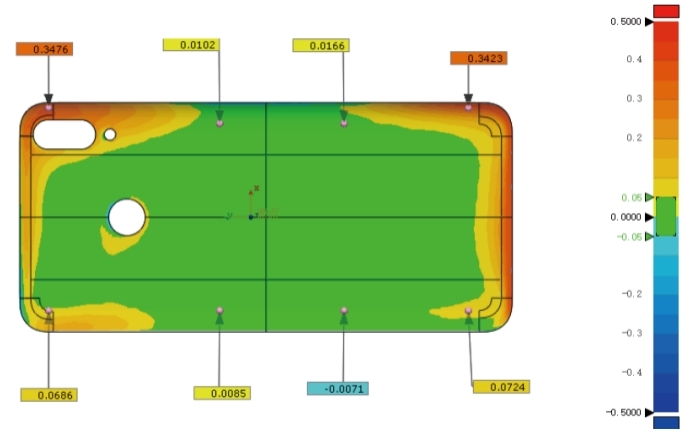

零部件正反面完整扫描,可以检测出所需的所有三维数据,发现品质问题,进而改进生产工艺。大幅减少检测时间,全尺寸检测只需20分钟以内。

非接触式三维扫描仪进行工件扫描,依据检测需求,完整扫描被测物的表面数据。数据融合,将扫描的多幅数据自动融合成单幅数据。数据分析,将融合结果与CAD模型进行对比,依据数据需求进行分析;输出报告,将融合结果与CAD模型进行对比,依据数据需求进行分析。

三维扫描仪与三坐标各有优缺,要根据不同的需求来选择设备。三维扫描仪可以对软的、曲面复杂的物体进行测量。

三坐标的精度是比三维扫描仪高的,可以达到μ级,这也是三坐标接触式测量非常大的优势,对于形状轮廓较为简单的零部件来说,三坐标测量在精度和装配上具有优势,适合测量大尺寸物体,如整车框架。

三维扫描仪因为是面扫描,测量速度更快,体积也比较小。就设备使用而言,结构光要比三坐标简单方便的多。三坐标要考单个点逐个标记,结构光可区域性提点。

就检测来说,工业制造如今结构越来越复杂,三坐标测量机精度高,但不能给出结构光三维扫描仪那样区域的色差分析。在机械磨损方面以及大小、速度三坐标机都不及结构光。