XTFLC杯突实验机(冲压速度60mm/min),可用于测试板料成形极限,如图一所示。

采用新拓三维自主研发的XTDIC-FLC板料成形实验系统进行测试。运用数字图像相关法,在试件表面喷涂黑白相间的散斑,通过两个工业相机拍摄变形过程中的系列图像,解算出试件的应变场。

然后根据国标,选取试件断裂前的图像,垂直于裂缝方向画3—5条截线,导出所有截线的最大主应变和最小主应变。将所有数据导入到XTDIC-FLC软件中,即可得到材料的成形极限曲线。

实验原理

根据国标GBT15825.8-1995和GBT24171.1-2009:

1.在实验室条件下测定成形极限曲线,通常采用刚性凸模对试样进行胀形的方法,必要时

可辅以拉伸实验和液压胀形实验。

2.刚性凸模胀形实验时,将一侧表面制有网格的试样置于凹模与压边圈之间,利用压边力

压紧拉深筋以外的试样材料,试样中部在凸模力的作用下产生胀形变形并形成凸包,如

图,漆表面上的网格园发生畸变,当凸包上某个局部产生缩颈或破裂时,停止实验,测

量缩颈去后破裂区附近的网格园长轴和短轴尺寸,由此计算金属板允许的局部表面极限

主应变量。

3.通过在试样与凸模之间加衬合适厚度的橡胶薄垫,可以方便地获得接近于等双拉应变状

态下的表面极限应变量,通常,不同的润滑条件越多,成形极限图余越可靠。

4.通过选取不同的试样宽度,可以获得接近单向拉伸应变状态和平面应变状态下的表面极

限应变,通常,试样的宽度规格越多,实验确定的成形极限图越可靠。

5.试样的制备:推荐使用边长180mm的方形或内接园直径180mm的正多边形或直径

180mm的圆形试样,宽度分别为160、140、120、100、80、60、40、20mm。该实验主要根据上述国标中的测量原理进行,只是将在试样表面印制网格改为用软件划分网格,试样的制备也有少许不同。

实验步骤

1、制备试件。在试件表面喷涂黑白相间的散斑。

2、调试XTDIC-FLC板料成形实验系统系统。

3、将试件放入到杯突实验机中进行冲压实验,相机同步采集各个变形状态的数据。

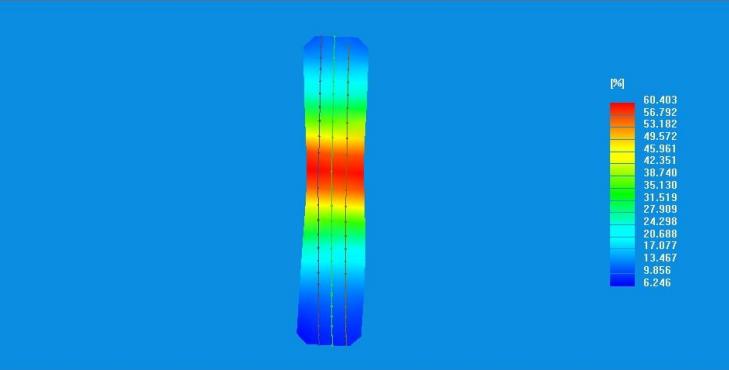

对采集的图像进行处理,按照DIC的使用流程,计算得到试件每一个状态的应变场,并按照国标要求,在试件破裂前一状态得到的三维云图上,垂直于裂纹方向划分三条以上,间隔大于2mm的截线,从而得到屈服时的截线数据。

XTDIC-FLC软件划分截线

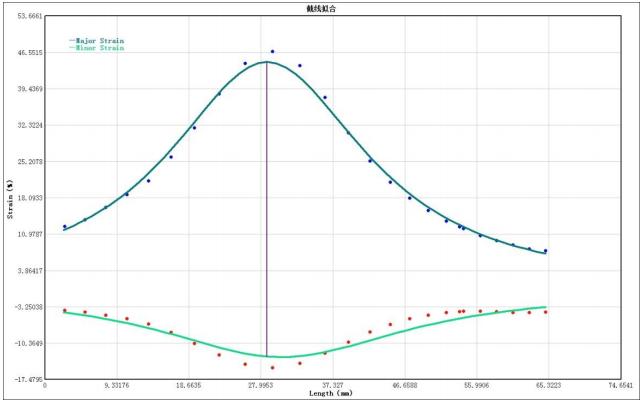

通过XTDIC-FLC三维板材成形极限测量系统软件分析,输出FLC曲线。输出流程:文件---导出----FLC截线信息;将所有的截线数据导入到XJTUFLC软件中进行拟合,得到最终的FLC曲线。

XTDIC-FLC软件截线数据拟合