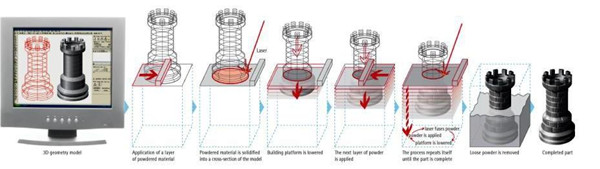

3D打印,也叫快速制造(RM--Rapid Manufacturing) 是基于离散- 堆积成形原理的先进制造技术的总称,是由产品的三维CAD 模型数据直接驱动,组装(堆积) 材料单元而制造出任意复杂且具有使用功能的零件的科学技术。

快速原型技术是快速制造大家族中最先产生的制造技术,在此基础上,又出现了快速工具、快速模具和快速生物支架制造等,流程为三维数模→离散的二维平面→二维平面的堆积→增材制造(3D打印)。

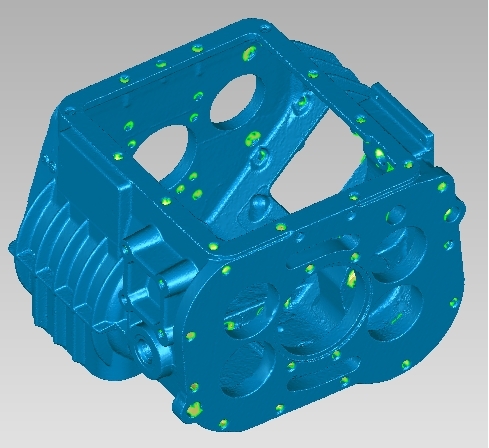

由于不少3D打印的零部件结构较为复杂,正向设计难度大,且耗时非常长。新拓三维XTOM蓝光工业三维扫描仪,对3D打印机进行扫描,高效获取精准的三维数模,可有效提升三维建模速度,极大地节省逆向设计周期。

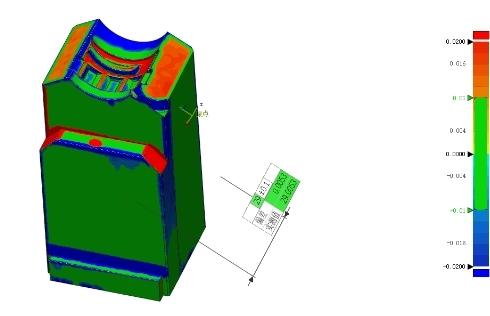

将扫描数据三维模型和三维设计数模进行对齐后,进行偏差对齐分析,判断其偏差是否在容差范围内,输出尺寸检测报告。

一、金属3D打印应用领域

模具领域:3D打印出的模具,冷却水路贴近注塑产品,降低冷却周期,生产效率大幅提高。模具温度分布均匀可防止产品翘曲变形,开裂飞边等产品缺陷。实现设计的无限性、较少的人工参与、缩短模具制作周期,多环节降低成本。

新拓三维XTOM蓝光三维扫描仪可用于模具产品开发(CAD),检测内容为设计模型精度,实物模型转为3D数据;用于模具逆向设计;设计与模型3D数据比对;CAD数据对比修模。可有效提升设计效率、设计模型验证效率。

在模具设计与质量控制上,XTOM蓝光三维扫描仪可用于模具开发验证,装配精度测量、合模分析、模具CAE分析,肉厚分析、预判缩水和缩孔,提升模具开发质量,提升CAE软件准确度,在模具检测上,检测内容为模具加工余量/过切、虚拟装配、刀具磨损等,实现全尺寸检测、定向问题区域位置

工业领域:金属3D打印在原型制造、模型生产时,都能够发挥价值。同时,在生产一些大部件的时候,也可3D打印出零部件,再进行组装。3D打印相比传统制造工艺,能缩短时间、减少成本,完成更大的生产量。

航空航天领域:不少发达国家已开始运用金属3D打印技术,来实现国防、航天等领域的发展。GE公司曾在意大利建造的世界上第一个3D打印厂就负责为飞跃喷气发动机制造零部件,这足以证明了金属3D打印的能力。

飞机制造需要众多精密的机械零部件和装备,其几何形态和尺寸是否达到设计标准,需要借助先进的测量与分析手段,XTO蓝光三维扫描仪测量信息能够在飞机制造全程实现共享,更好地提升飞机制造效率。

新拓三维XTOM蓝光三维扫描仪,可对复杂航空航天零部件进行全尺寸公差检测,实现对复杂精密部件等形状的数字化分析。通过精确的测量,可测定零部件的几何数据,有助于掌握尺寸精度,更有利于精密装配和提升服役性能。

汽车领域:金属3D打印在汽车行业的应用时间不算太长,但是潜力巨大、发展迅速。目前已经有宝马、奥迪等知名汽车制造商在认真研究如何使用金属3D打印技术来改革生产方式。

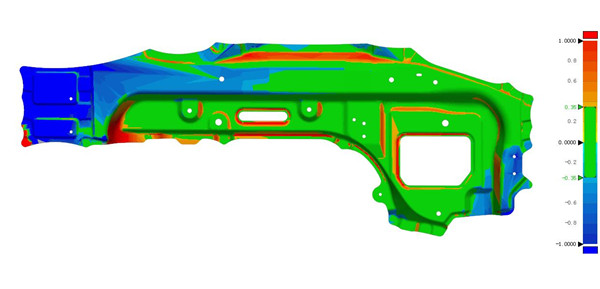

XTOM蓝光三维扫描仪,可以对汽车3D打印零部件进行全尺寸三维扫描,通过与原始CAD设计数模进行拟合,检测距离、孔径、位置度、平行度、平面度等,对零部件的尺寸偏差进行整体的把控。同时,扫描结果可以反馈给模具,以便于对模具进行调整,优化加工工艺,节约原料与时间成本。

医疗医械:金属3D打印在医疗领域的应用非常普遍,其中特别是牙科。与其他手术不同的是,牙科植入物通常需要用到金属3D打印。3D打印技术最大的好处自然是可定制性,通过XTOM蓝光三维扫描仪对牙科植入物进行逆向设计和检测,定制复合病人的植入物设计,这样一来,病人的治疗过程会减少痛苦,术后也少了很多麻烦。